6个PCB设计实战技巧,避开90%的制造坑!

来源:凡亿PCB

发布时间:2025-11-12

做电路设计时,很多人把精力全砸在原理图和元件选型上,等到PCB布局布线阶段就草草收尾。结果呢?要么工厂生产时频频出错,要么电路板用着用着就出故障 —— 发热、信号干扰、焊接不良,这些问题其实都能通过科学设计提前规避。今天就把PCB设计的核心技巧拆解开,帮你快速搞定可制造、功能稳的电路板!

元件放置是PCB设计的基础,既要符合电路逻辑,又要适配生产流程。很多新手只追求 “看起来规整”,却忽略了实际焊接和装配的需求。

统一方向省时间

把电阻、电容这类相似元件摆成同一方向,焊接时机器不用频繁调整角度,既能提高效率,还能减少虚焊、错焊的概率。

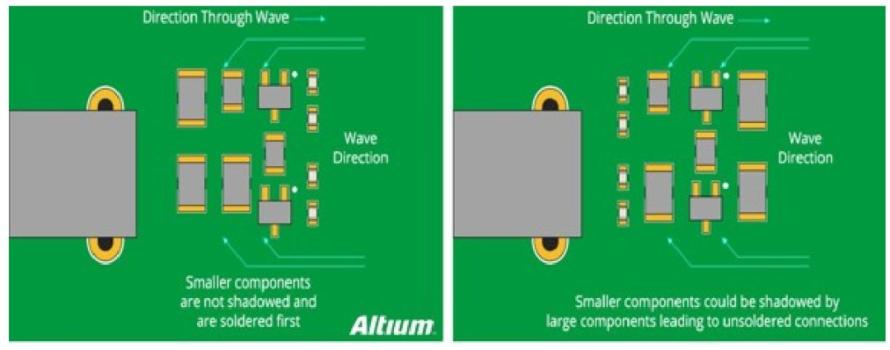

大小元件不 “遮挡”

别把小元件放在大元件正下方或后方,否则焊接大元件时,小元件会被遮挡,出现 “阴影区” 导致焊锡不上锡(如图1 所示)。

分类摆放减步骤

尽量把表面贴装(SMT)元件都放在电路板同一侧,通孔(TH)元件集中在顶部,这样工厂组装时不用反复翻面,能降低生产成本。如果必须混合使用两种元件,要提前考虑额外的组装工艺成本。

图1 良好的元件布置(左)和不良元件布置(右)

元件摆好后,就要规划电源、接地和信号的走线,这直接影响电路的稳定性。很多信号干扰、供电不稳的问题,都出在走线上。

电源接地走内层

把电源层和接地层放在电路板内部,而且要保持对称居中,这样能防止电路板弯曲,还能让元件定位更精准。给芯片供电时,要用粗一点的走线,别用 “菊花链” 式连接(从一个元件串到另一个),避免电压不稳。

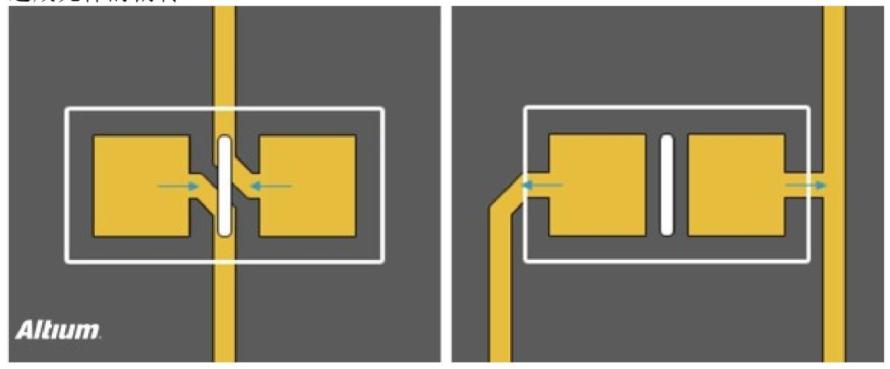

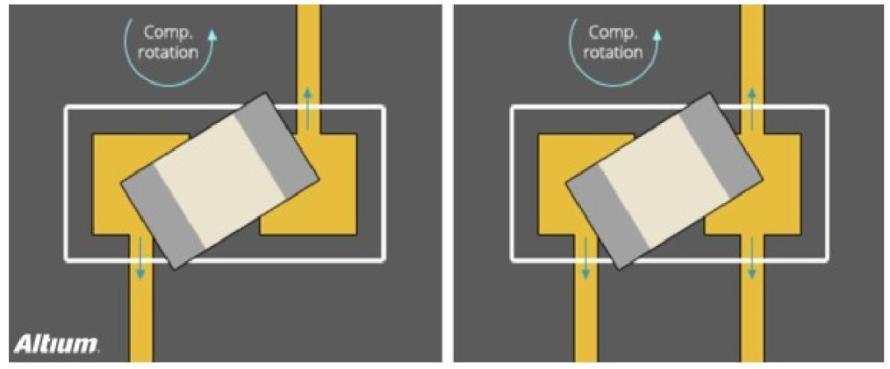

信号走线 “短而直”

元件之间的信号线尽量走最短路径,能直接连就不绕弯。如果元件需要水平固定,出线时先水平走一段,再垂直转向(如图 2),这样焊接时焊料流动不会导致元件偏移;反之,先垂直走线容易让元件 “歪掉”(如图 3)。

线宽跟着电流走

普通的低电流信号(比如数字信号、模拟信号),用 0.010英寸(10mil)宽的线就够了;如果电流超过 0.3 安培,一定要加宽线宽,电流越大线越宽,避免走线发热烧毁。

图2 建议布线的方式(指示箭头焊料流动方向)

图2 建议布线的方式(指示箭头焊料流动方向)

图3 建议布线的方式(指示箭头焊料流动方向)

三、隔离设计:数字、模拟、电源要 “分家”

大电压、大电流的电源电路,很容易干扰敏感的控制电路或模拟电路,这就是很多人遇到的 “信号乱跳” 问题。做好隔离,就能大幅减少干扰。

电源地和控制地分开

每路电源的电源地和控制地要单独走,别混在一起。如果必须连接,只能在电源路径的末端就近连接,避免干扰传导。

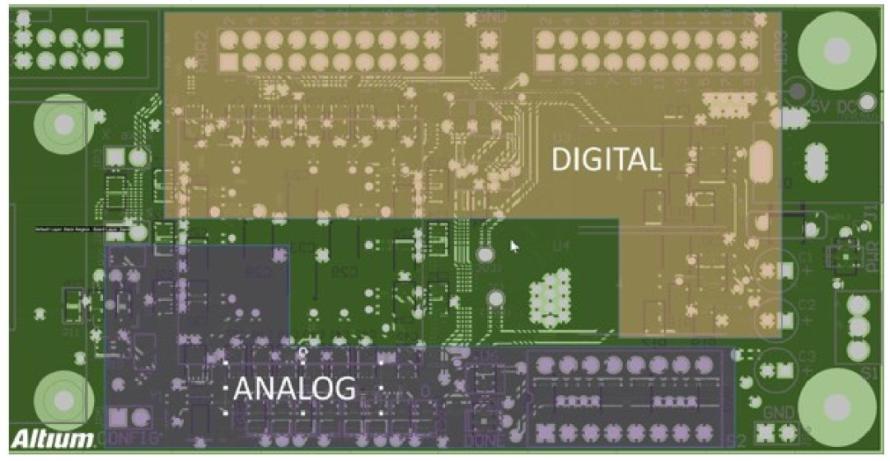

数字、模拟严格隔离

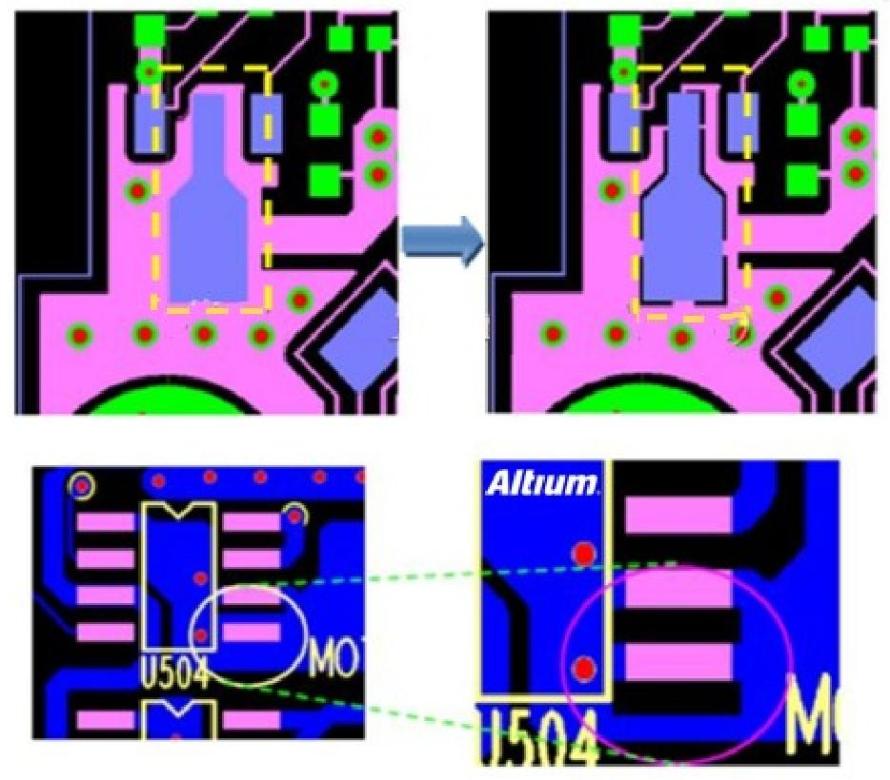

如果电路板上有数字电路(比如单片机)和模拟电路(比如传感器),要分开布局,中间层的地平面也要留好阻抗路径(如图4)。模拟信号只能走在模拟地上面,别和数字地交叉,减少电容耦合干扰。

元器件隔离示例(数字和模拟)

元器件隔离示例(数字和模拟)

很多电路板用一段时间就性能下降,甚至直接烧毁,大概率是没做好散热。尤其是功率元件,热量堆积会严重影响寿命。

先找 “发热大户”

看元件的数据表,找到 “热阻” 参数,热阻越低散热越好。把大功率元件(比如三极管、电源芯片)远离敏感元件,必要时加散热器或小风扇。

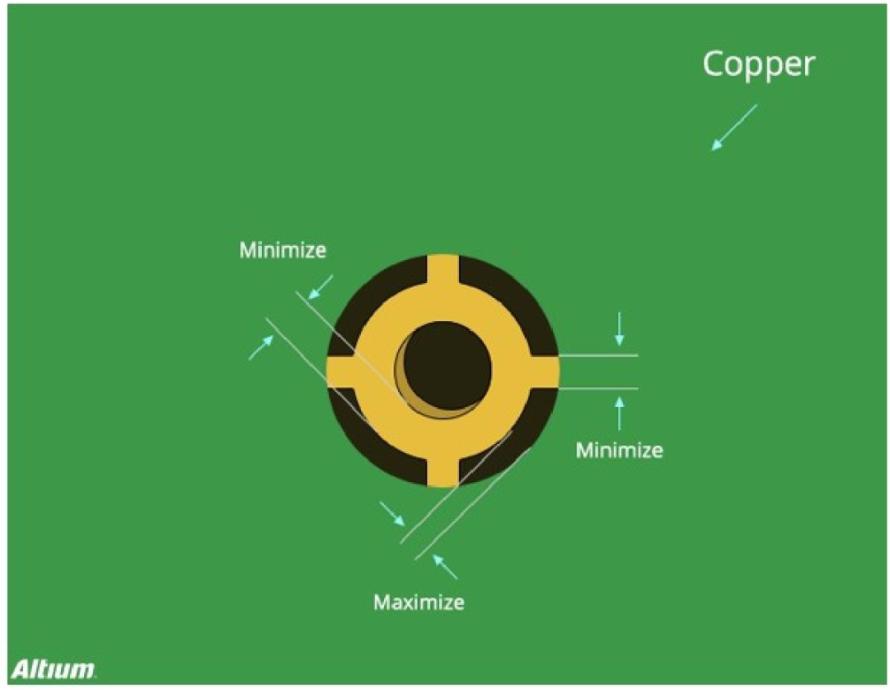

热风焊盘是关键

通孔元件一定要用热风焊盘(如图 5),它能减慢管脚的散热速度,让焊接时温度足够,避免虚焊。另外,在焊盘和走线连接的地方加 “泪滴”,能增强铜箔支撑,减少热应力和机械应力。

典型的热风焊盘连接方式

典型的热风焊盘连接方式

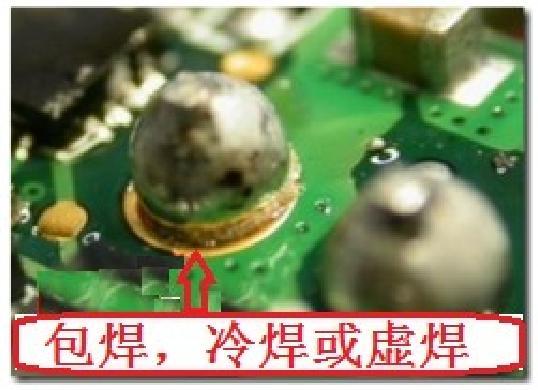

很多新手不知道热风焊盘的作用,结果出现空焊、假焊、冷焊(如图 6),反复调整炉温也没用。其实问题根源就在布线设计上。

大面积的电源铜箔或接地铜箔,加热时升温慢、散热快。如果小元件(比如 0402 封装的电阻电容)的焊脚直接连在大片铜箔上,焊接时温度达不到焊锡熔点,就会虚焊;人工焊接时,热量被快速导走,也会焊不上。

热风焊盘的原理很简单:让焊盘通过几条细铜条和大面积铜箔连接(如图 7),既保证电气导通,又减少散热面积。这样焊接时,焊盘能保持足够温度,焊锡就能牢牢粘在焊盘上。

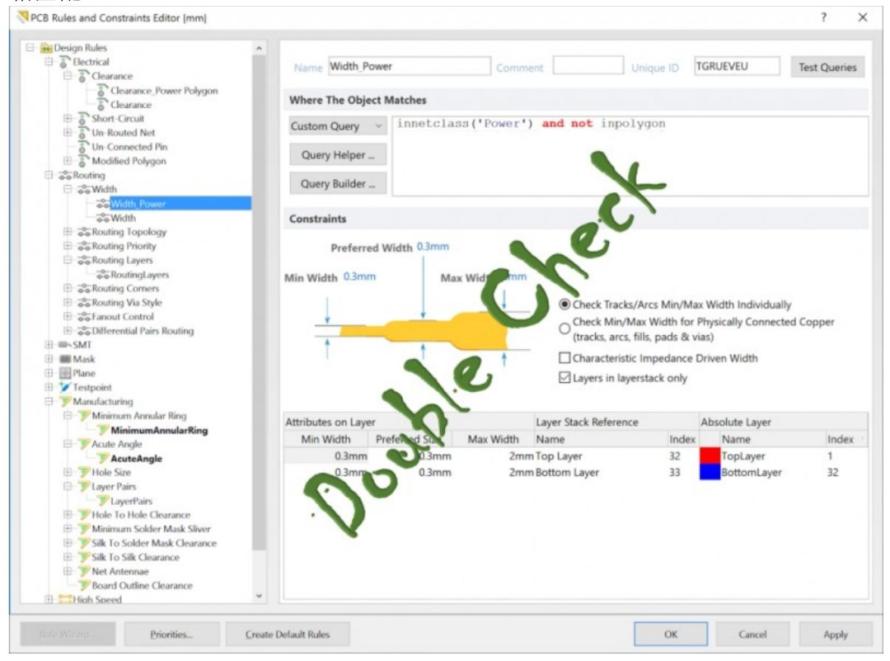

设计完成后,一定要做双重检查,否则小错误会导致整个电路板报废。

先跑 “规则检查”:用设计软件的电气规则检查(ERC)和设计规则检查(DRC),检查线宽、间距、短路、未布线的网络等(如图8),确保符合制造要求。

逐信号核对:从原理图到 PCB,逐条检查信号线的连接,避免漏连、错连。用软件的屏蔽功能,确认布局和原理图一致。

PCB设计看似复杂,其实核心就是围绕 “可制造性” 和 “稳定性” 展开。元件摆对方向、走线短而宽、做好隔离和散热、用好热风焊盘、最后仔细检查,这 6 个步骤做好,就能避开大部分坑。

新手不用一开始追求完美,先把这些基础技巧练熟,再结合实际项目优化,很快就能设计出高质量的电路板。记住,好的PCB 设计不仅能降低生产成本,还能让电路性能更稳定、寿命更长。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。