PCB 设计最后一步别漏了!这个小标记,直接影响产品生死

来源:凡亿PCB

发布时间:2025-09-17

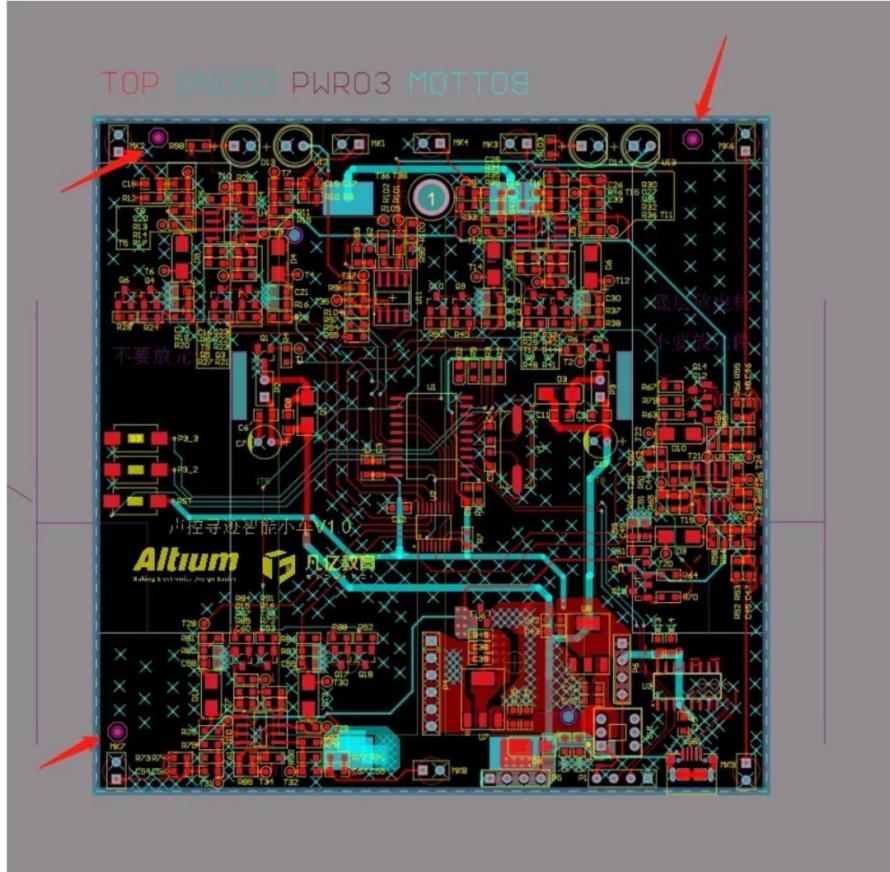

在 PCB 设计圈,有个 “隐形功臣” 常常被新手忽略 —— 它看着只是个不起眼的小点点,却能让产品从 “频繁返工” 变 “一次合格”,从 “成本超支” 变 “高效量产”。

它就是 Mark 点。今天咱们就用大白话聊聊,为啥 PCB 设计完必须放 Mark 点,以及怎么放才不踩坑。

别小瞧这小点点!5 大作用,少一个都麻烦

可能有人会问:“我设计的 PCB 线路都对,不放这个点行不行?” 还真不行!Mark 点看似简单,实则是贯穿 PCB 制造和组装的 “导航仪”,少了它,后续流程全乱套。

1. 让元件贴装 “零偏差”,告别 “手忙脚乱”

现在主流的 SMT 贴装(表面贴装技术),靠的是机器自动把元件安到 PCB 上。但机器怎么知道 “元件该放哪”?答案就是 Mark 点。

机器通过识别 Mark 点,能精准定位 PCB 的位置和角度,哪怕 PCB 放得稍微歪一点,也能自动调整。要是没有 Mark 点,要么得人工一点点对齐(慢到哭),要么机器贴错位置,最后产品直接报废。

哪怕是需要手动组装的场景,Mark 点也能帮操作员快速找对位置,比对着图纸一点点量方便多了。

2. 缩短制造周期,效率翻番

PCB 制造第一步,就得先确定板子的位置。以前没 Mark 点的时候,工人得用尺子手动测量、标记,一块板还好,批量生产时,光定位就要花大量时间。

有了 Mark 点就不一样了 —— 机器一眼就能 “抓” 到标记,几秒钟就能完成定位,大大减少了前期准备时间。生产效率提上去了,产品能更快交付,这不就是实实在在的竞争力?

3. 减少返工浪费,成本直接降

人工操作难免出错:比如贴元件时位置偏了、焊接时板子没对齐…… 这些错误都会导致 PCB 报废,重新生产不仅花钱,还耽误工期。

Mark 点能让机器自动化操作更精准,从源头减少 “贴错、焊错” 的概率。别小看这一点,批量生产时,少报废 10% 的板子,就能省下一大笔成本。

4. 回流焊不翻车,瑕疵率大减

PCB 贴完元件后,得进回流焊炉加热,让焊锡融化固定元件。这个过程对 “对齐” 要求特别高 —— 要是板子没放正,加热后元件可能偏移,甚至出现虚焊。

有了 Mark 点,回流焊机就能自动对齐 PCB,确保每块板子的加热位置、时间都精准一致,瑕疵率直接下降,不用再花时间挑拣、修复坏板。

5. 保证产品稳定,用着更放心

不管是手机、电脑还是工业设备,PCB 的稳定性直接决定产品寿命。Mark 点能确保每一块 PCB 的制造、组装都 “标准化”—— 不会有的板子元件贴得正,有的贴得歪。

一致性上去了,产品的稳定性和可靠性自然更高,后续出故障的概率也会大大降低。

Mark 点怎么放?3 个关键细节,新手也能一次做对

知道了 Mark 点的重要性,接下来就是 “怎么放才正确”。其实方法很简单,记住这 3 个要点就行:

1. 样式 & 尺寸:按 “1-2-3” 标准来,别自己瞎改

Mark 点不是随便画个圈就行,有固定的 “黄金比例”:

-

中间是 1mm 直径的焊盘(相当于小圆圈的核心); -

外面包一层 2mm 直径的阻焊开窗(让焊盘露出来,方便机器识别); -

最外层是 3mm 直径的导线(可以是圆形,也可以是多边形,看个人习惯,没区别)。

就按这个尺寸来,不用自己创新 —— 毕竟工厂的机器都是按这个标准调试的,改了反而可能识别不了。

2. 位置:优先放 “元件面”,3 个点够了

-

贴在哪面:如果 PCB 只有一面有元件(单面布局),就只在有元件的那面放;如果两面都有元件,就两面都放。 -

放几个:一面放 3 个就够了,多了反而多余。 -

具体位置:最好放在板边的角落,离板边大概 3mm 左右 —— 既能让机器轻松识别,又不影响其他元件的布局。

最后提醒:别等出错才想起它!

很多新手设计 PCB 时,光顾着琢磨线路、布局,最后忘了放 Mark 点,等到工厂反馈 “没法生产”“贴装出错”,才回头修改,不仅耽误时间,还可能让项目延期。

其实 Mark 点的设计不复杂,花几分钟按标准放好,后续能省无数麻烦。记住:PCB 设计的 “最后一公里”,往往就藏在这些看似不起眼的小细节里。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。