AI声学检测与监测系统v1.7

来源:奥音贝科技

发布时间:2025-09-30

北京奥音贝科技有限公司深耕声学技术与人工智能融合领域,基于多年行业实践与技术积累,推出 AI 声学检测与监测系统。本白皮书系统地阐述该系统的技术原理、核心优势、应用场景及硬件配置,为工业、环境、安防等领域提供智能化声学检测解决方案。

声学检测的发展历程源远流长,早期从声速测量、波动方程推导等基础理论研究起步,随后在第一次世界大战期间声学测距技术应运而生,随着声学技术的不断发展,声学检测技术在电力设备检测、高温无损检测、超声显微检测等诸多领域不断拓展应用,还出现了光声检测、声学成像等新兴技术,未来有望在更多领域发挥更大作用。

随着工业4.0和智能制造的推进,行业应用与声学的深度融合正成为推动产业创新和高质量发展的重要力量。通过声学技术与人工智能的深度融合,在产线检测领域,声学监测技术在超声波监测、电弧声信号分析等在特定场景展现出独特优势。在设备监测领域,声学监测技术同样具有非接触式、成本低、效率高的优点。在环境监测方面,声学监测技术可用于监测自然环境中的各种声音,以评估生物多样性和生态系统健康。

1、传统声学的缺陷

| 方法类型 | 核心缺陷 | 典型场景问题示例 |

人工听音检测 |

主观因素主导(如工作疲劳、经验差异),微小异响识别率低,漏检率高 |

电机马达异响检测中,新手漏检率达 45% |

传统数据采集分析系统 |

对传感器精度(误差需<0.5dB)和信号处理算法要求严苛,结果解读依赖专业人员 |

风力发电机振动分析需声学专家现场解读 |

2、系统架构

本系统采用模块化设计,包含数据采集模块、数据预处理模块、AI分类模块。

图 1系统架构图

系统支持多种部署方式,小型便携方案(USB传声器+笔记本)用于现场快速测试验证;大型固定方案(多通道采集仪+服务器+声振传感器)部署在工业产线/设备集群,实现多点位同步监测;分布式方案(边缘采集终端+云平台)覆盖户外/分散场景,通过边缘计算实时分析后上报云端。所有系统均搭载AI声学平台软件,通过四步智能处理链(采集→预处理→AI分类→可视化)自动完成声学信号分析,用户可通过终端界面配置监测参数、查看报警事件及历史数据,形成完整的声学智能监测网络。

3、硬件说明

系统类型 |

数据采集设备 |

终端平台 |

适用场景 |

小型系统 |

MU2121 USB传声器套件(双通道) |

笔记本电脑 |

便携测试、初期验证 |

大型系统 |

Q041H-T-2多通道采集仪 + MNP2121传声器/加速度计 |

工控机/服务器 |

产线、大型机械固定监测 |

分布式云系统 |

分布式采集终端(含传感器+处理器) |

云服务器 |

户外/分散场景:如电网设备、风电场站 |

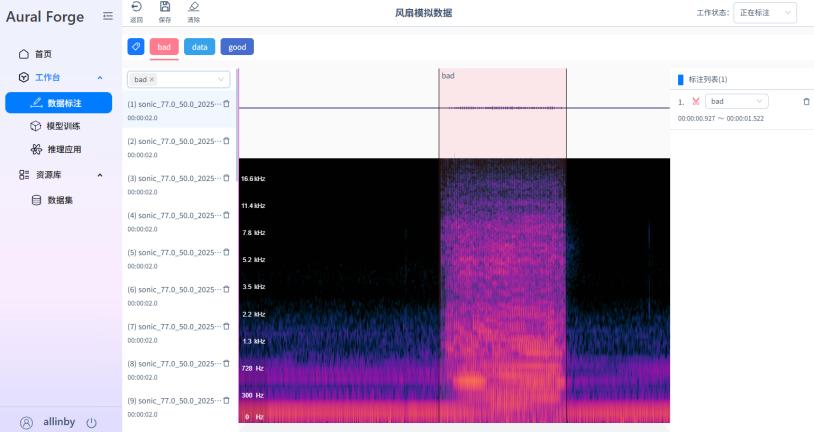

4、软件说明

分析系统能够智能识别声音中的异常特征,如设备故障的前兆信号或运行过程中的不规律噪声,进而自动触发报警机制,及时通知相关人员。同时,系统还会对历史声音数据进行存储与归档,便于后续的趋势分析与故障追溯。此外,用户可通过友好的交互界面,灵活配置监测参数与报警阈值,以适应不同应用场景:

(1)核心功能

全流程数据处理:集成多环节功能,支持多种硬件接入,预处理后提取特征,AI 分类模块以高准确率识别设备异常。准确率最高达 99%。

实时监测与智能预警:毫秒级分析,异常 1 秒内预警并联动停机,支持分布式部署适配多场景。

数据可视化与追溯:多维度展示信号特征,存储历史数据并支持相关操作,结合条形码实现全生命周期追溯。

系统管理与模型迭代:支持数据标注、模型优化等,可配置参数,支持多语言和多设备联动,适配多领域。

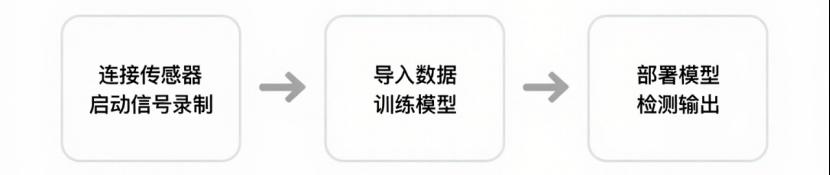

(2)软件流程图

5、系统优势

(1)低门槛与用户友好

无需专业知识:传统声学分析需深厚声学知识,AI系统简化操作,用户无需专业背景即可上手。AI算法自动处理复杂声学数据,用户无需掌握傅里叶变换等专业知识,降低使用门槛。

界面简洁易操作:系统界面设计简洁直观,操作流程简单,用户可快速掌握。提供可视化操作界面,用户可通过拖拽等方式完成数据分类任务,提升用户体验与效率。

适应多种用户场景:适用于不同行业用户,如工业质检、环境监测等,无需额外培训。系统支持多语言和多种设备,方便不同地区和行业用户使用。提供详尽的在线帮助文档和技术支持

无需专业知识

(2)分类精准与高可靠

分类精度高:声音分类精度高,可准确识别不同工况、状态的声学信号,训练数据优质时,小样本数量(特征明显正负样本10条,特征不明显正负样本500条)也可实现极佳的效果。传统方法受人为因素影响大,AI系统可自动识别微小差异,提高监控精度。

自适应能力强:AI系统可自动学习新数据,适应不同环境和场景,保持高精度结果。传统方法需手动调整参数,AI系统可自动优化模型,适应变化。

可靠性高:AI系统运行稳定,可靠性高,可长时间稳定运行。传统方法受人为主观因素影响,差异化较大,可靠性较低,易出现错误。

AI算法高精度分类数据

(3)处理高效与节省成本

处理速度快效率高:AI算法可快速处理大量声学数据,相比传统方法效率提升10-20倍。传统方法需人工逐帧分析声学信号,AI系统可在短时间内完成分类。

节省人力成本:减少专业人员分析工作量,降低人力成本,提高企业运营效率。企业无需大量专业声学分析人员,AI系统可自动完成大部分工作。

降低硬件要求:AI系统对硬件要求较低,普通设备即可运行,降低硬件投入成本。听诊模型无需云端计算、无需服务器集群,本地设备可运行。

广泛应用于各行各业,带来直接的经济效益

1.案例一:车门执行器异音检测

背景:传统车门执行器的人工听诊检测方式存在三大核心痛点:首先,人工判断主观性强,对微小异响的识别准确率仅82%,导致漏检和误判频发;其次,因检测疏漏引发的售后索赔成本持续攀升,客户投诉率随之增加;最后,单件60秒的检测效率使日均产能限制在500件,严重制约了产线提速需求。这些问题共同凸显了传统检测方法在精度、成本和效率上的系统性缺陷。

AI 方案效果:

检测耗时:从 60秒 / 件缩短至 5 秒 / 件,效率提升 12 倍

成本节约:年减少次品损失 82 万元,替代 3 名检测员(年省人力成本 45 万元)

| 指标 | 传统检测 | 奥音贝AI检测 |

| 准确率 | 82% | 98.8% |

| 日均检测量 | 500件 | 2000件 |

测试数据:

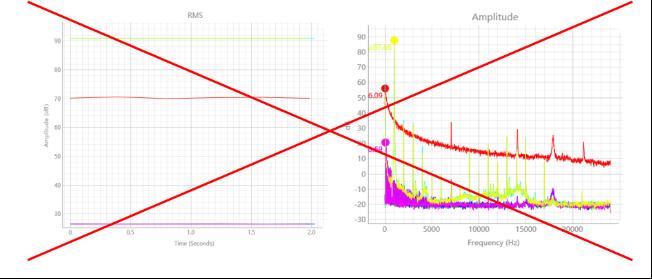

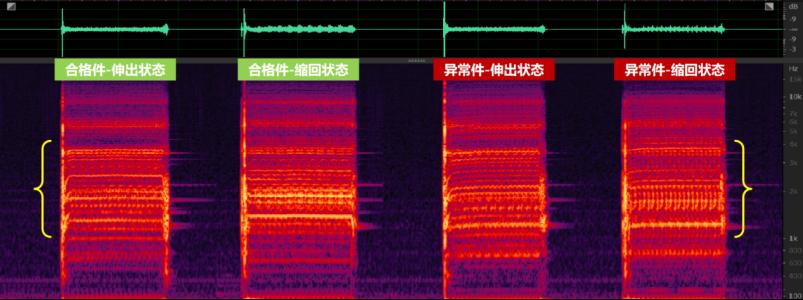

从如上频域图中可以看出,异常声音主要集中在1kHz~4kHz之间,主要表现在缩回状态,声学特征为哒哒声。

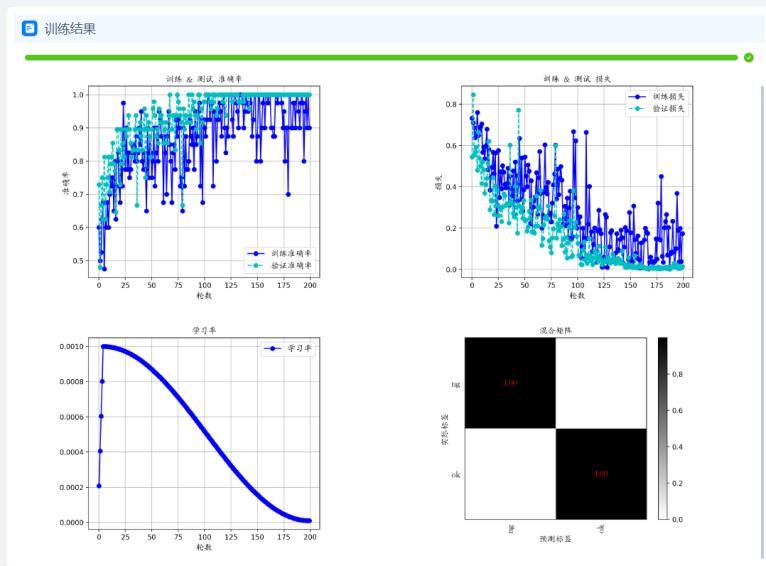

AI神经网络经过小样本数据训练后,识别准确率达到100%。

迭代效果展示:

| 版本 | V.1.0 | V.1.2 |

| 训练数据 | 36 | 72 |

| 测试数据 | 180 | 180 |

| 误检数据 | 6 | 2 |

| 准确率 | 96.6% | 98.8% |

通过AI算法能精准检测电动执行器合格和异常件,当前最终准确率达到98.8%;

在外界声音干扰不严重,人能捕捉到异常声音的情况下,AI能完美替代人工检测;

AI系统能做到实时、无损、不影响生产节拍的情况下,做到高精度检测。

2.案例二:座椅骨架电机在线声学检测

在座椅骨架电机生产及全生命周期管理中,传统质量检测依赖人工听觉或简单设备,存在效率低、主观性强、异常识别不精准等问题。为解决这一痛点,企业引入AI声学检测系统,针对高度电机、导轨电机、角度电机的合格件与异常件,通过声学特征分析实现自动化、高精度质量检测,覆盖产品制造、实验室测试、客户交付的全生命周期监测。

AI方案:

采集产品: 座椅骨架电机

采集方式: 传声器采集

采集点位: 座椅骨架下方

采集类型:

高度电机合格件、高度电机异常件

导轨电机合格件、导轨电机异常件

角度电机合格件、角度电机异常件

文件数量: 48条采集文件

采集数据: 166M

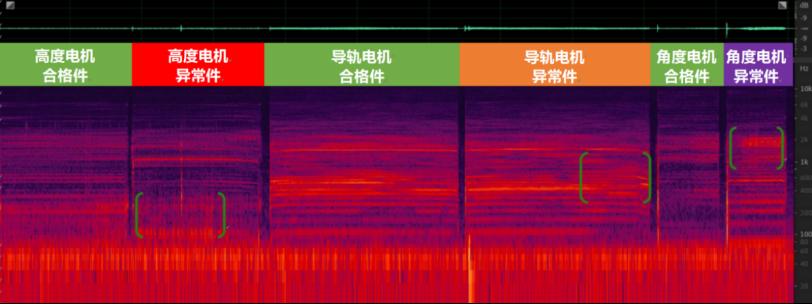

效果:对 2197 个样本(2052 个正样本、145 个负样本)的负样本(异常件)识别率 95.17%,可有效识别高度电机(100Hz~400Hz “嘟嘟声”)、导轨电机(300Hz~1000Hz “抖动声”)、角度电机(1000Hz~2000Hz “嗡嗡声”)等已知异常特征。

测试数据:

括号区域所示,高度电机异常件在100Hz至400Hz之间有明显频谱特征 ,表现特征为规律的嘟嘟声;导轨电机异常件在300Hz至1000Hz之间有明显频谱特征 ,表现特征为明显的抖动声;角度电机异常件在1000Hz至2000Hz之间有明显频谱特征 ,表现特征为明显的嗡嗡声。

3.其他应用场景

(1)状态监测

大型机械健康监测:可针对持续稳定运行的旋转机械/大型机械进行运行状况的智能监控,如空压机、泵机、电机、风机、发动机、风力发电风机叶片等。

环境异响监测:可对安静环境出现的异响、特定声音、噪声进行分类及报警,如配电/电网/输电线漏电的超声波信号、实验室气阀漏气等。

状态监测应用场景

(2)产线检测

产品异响检测:通过检测可自主运行的产品正常工作状态下是否产生异响,检测产品质量,如电机马达、继电器、车门开关、笔记本键盘、车辆座椅电动滑轨、风扇、空调、洗衣机等。

结构件异响检测:通过振动或安装在测试台等方式,模拟结构件正常工作状态或直接激励结构件以检测其是否存在因裂纹、松动、变形等原因产生的异响,如轴承、齿轮、车辆悬挂、座椅支架、管线、金属工具、插头、连接件、铁轨减速顶等。

合格声音检测:通过监听产品组装过程中是否发出安装正确/到位应产生的声音,判断成品是否合格,如药瓶拧紧声、卡扣卡紧声、开关闭合声等。

产线下线检测应用场景

(3)特殊声音事件记录

违规事件记录:在特定管控区域针对特殊声音进行捕捉,以判断违规事件的发声,如违规排污、违规鸣笛、违规无人机飞行、无人区铁路人员闯入等。

特殊事件统计:依据声音信号针对特殊事件进行统计,如车辆鸣笛次数、物品通过轨道次数、物品抛落次数、动物活动记录等。

周界安防:针对禁止区域闯入行为进行报警和定位,如边境安防、监狱越狱、仓库监控、私人住宅安保、人员闯入、车辆闯入等。

特殊事件记录应用场景

资讯热榜 换一批

- 1 全网首拆!深度拆小米YU7四合一域控模块——深度分析英伟达Thor智驾域控

- 2 霍尔、AMR、GMR、TMR的对比解析及技术趋势

- 3 国产MEMS IMU势力崛起:盘点10家核心企业

- 4 心率血氧传感器全解析:PPG、ECG国产化技术突破及趋势

- 5 MEMS气体传感器全解析:技术原理、创新突破、未来趋势

- 6 IMU深度解析:惯性测量单元的工作原理、应用、新品和选择指南

- 7 解析全球13家领先柔性压力传感器制造商

- 8 检测范围可达800A的CT100LW 电流传感器多芯片模块——JYJS_CT100LW_SIN_0800A_1.0

- 9 芯片互联技术分享(二)

- 10 重磅!华虹半导体收购华力微

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。