传感器的核心:弹性体

来源:大洋传感

发布时间:2025-10-15

应变式传感器的弹性体是核心受力与应变传递部件,其性能(如刚度、稳定性、应变均匀性)直接决定传感器的精度、线性度、零点漂移及使用寿命。

弹性体处理工艺需围绕“消除内应力、保证尺寸精度、优化力学性能、提升表面适配性” 四大核心目标展开,整体流程可分为原材料准备、机械加工。处理工艺的起点是材料匹配,需根据传感器应用场景(如称重、压力、扭矩)的精度要求、环境适应性(温度、腐蚀)、受力类型(拉/压/弯/扭)选择材料,

常见材料及特性:

材料类型 |

代表材料 |

适用场景 |

核心特性 |

|---|---|---|---|

金属弹性材料 |

42CrNiMoA(合金结构钢) |

高精度称重、扭矩传感器 (如汽车衡) |

强度高、弹性模量稳定、抗应力松弛 |

6061/7075 铝合金 |

轻量化场景(如无人机压力传感器) |

密度低、导热性好、加工性优异 |

|

17-4PH 不锈钢 |

耐腐蚀场景(如化工压力传感器) |

耐酸碱、马氏体时效强化、韧性好 |

|

非金属弹性材料 |

氧化铝陶瓷 |

高精度、抗污染场景(如医疗传感器) |

绝缘性好、热膨胀系数小、无磁 |

碳纤维复合材料 |

高刚度轻量化场景(如航空传感器) |

比强度高、抗疲劳性好 |

材料预处理要求:原材料需进行成分检测(如光谱分析)、力学性能抽检(如拉伸强度、弹性模量测试),避免因材料杂质或性能不均导致后续工艺失效。

机械加工:

需实现“粗成型→半精修→精整” 的梯度加工,核心是减少加工应力、控制关键尺寸公差(如应变区厚度、安装基准面平行度)。

加工阶段 |

工艺目的 |

核心工艺内容 |

关键设备与参数 |

注意事项 |

|---|---|---|---|---|

粗加工 |

去除大部分余量,初步成型 |

铣削 / 锻造毛坯(去除氧化皮)、钻削定位孔、粗车外圆(针对轴类弹性体) |

数控铣床(CNC)、立式车床;进给速度 500-1000mm/min |

采用冷却润滑液 (如乳化液),避免加工过热导致热应力 |

半精加工 |

优化形状,接近最终尺寸 |

半精铣应变梁(如 S 型称重传感器的梁结构)、精镗安装孔、修磨基准面 |

加工中心(CNC)、卧式铣床;尺寸公差控制 ±0.1mm |

预留 0.1-0.3mm 精加工余量,避免后续加工过量 |

精加工 |

保证关键部位精度 (尤其是应变区) |

精磨应变区表面(保证平整度)、线切割异形结构(如环形弹性体的应变槽)、抛光倒角 |

平面磨床、慢走丝切割机;表面粗糙度Ra≤1.6μm |

应变区禁止敲打、碰撞,避免产生塑性变形 |

应变区特殊处理(高精度传感器必备):

对于精度≥0.1 级的传感器(如计量级称重传感器),应变区需额外进行 “微应力调控” 和 “均匀性优化”,常见工艺如下:

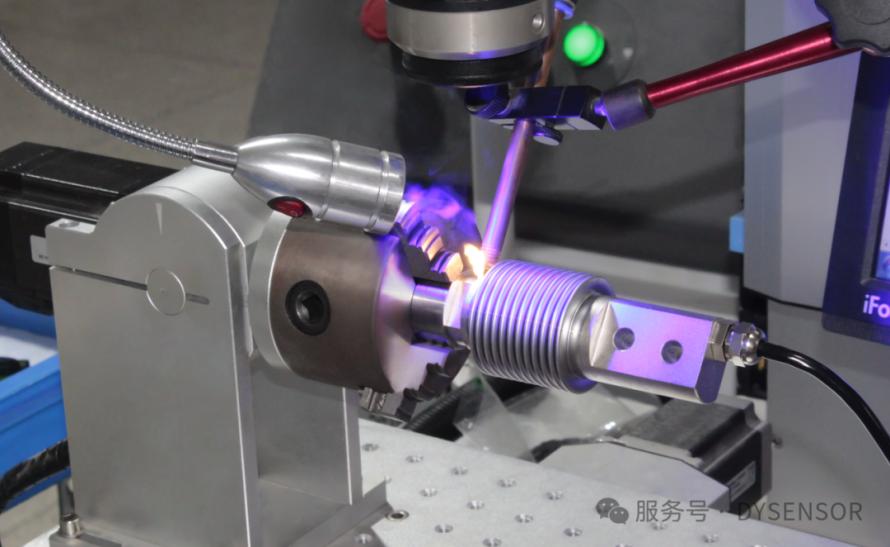

激光冲击强化

:用高能量激光(功率密度 10⁹-10¹²W/cm²)冲击应变区表面,产生残余压应力(深度 50-100μm),提升抗疲劳寿命(可延长 3-5 倍);

自然时效

:将热处理后的弹性体置于恒温恒湿环境(20±2℃,RH 50±5%)放置 15-30 天,让内应力缓慢释放,进一步稳定尺寸(替代人工时效的补充手段);

应变区打磨校准

:用千分表监测应变区厚度,通过手工精磨(配合磨床)将厚度误差控制在 ±0.005mm 内,保证应变传递均匀性。

工艺优化方向(行业趋势):

随着传感器向 “高精度、微型化、高可靠性” 发展,弹性体处理工艺也在升级:

-

增材制造:用于复杂结构弹性体(如镂空应变梁),通过 SLM(选择性激光熔化)直接成型,减少加工步骤与内应力; 智能化热处理

:采用 PLC 控制的连续式热处理炉,实时监控温度、冷却速度,实现工艺参数闭环调节; 无应力表面处理

:采用 “等离子体喷涂” 替代传统喷砂,避免表面塑性变形,提升应变传递精度。

综上,弹性体处理工艺是 “材料、加工、热学、表面工程” 的综合应用,每个环节的微小偏差都可能导致传感器性能失效,需严格遵循 “工艺参数标准化、检测全程化” 的原则。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。