机械臂力控&视觉控制的区别

来源:大洋传感

发布时间:2025-10-15

力控以“力 / 力矩信号” 为核心,视觉控制以 “图像信息” 为核心,二者解决的工业场景问题也完全不同。

1. 核心控制逻辑与目标不同

这是两者最根本的差异,直接决定了它们的应用方向。

·力控控制依据:通过力传感器实时采集机械臂末端与的接触力、力矩数据。

核心目标:精确控制“力的大小”,而非单纯的 “位置”,确保操作过程中力保持稳定或符合预设曲线。

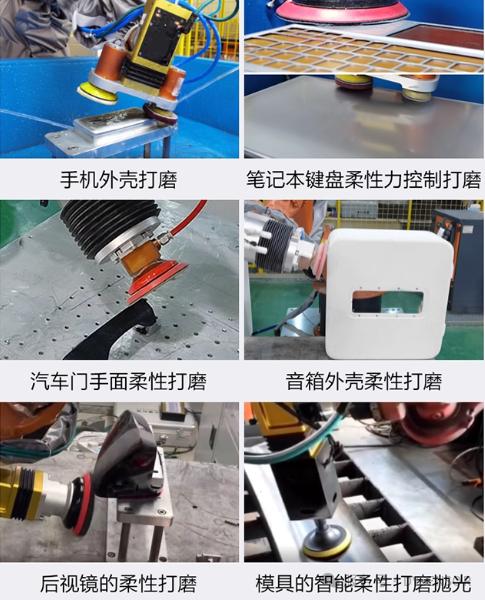

典型场景:装配(如轴承压装)、抛光打磨、拧螺丝(控制拧紧力)。

·视觉控制依据:通过工业相机(2D/3D)拍摄工件,经算法处理得到工件的位置、姿态、形状等图像信息。

核心目标:精确识别“位置与姿态”,引导机械臂调整运动轨迹,确保动作对准目标。

典型场景:物料分拣(识别不同工件)、定位抓取(工件随意摆放)、视觉检测(判断产品是否合格)。

2.关键硬件与技术依赖不同

硬件是实现控制的基础,两者依赖的核心组件差异显著。

对比维度 |

力控(Force Control) |

视觉控制(Visual Control) |

核心硬件 |

力传感器(安装在末端或关节)、力矩控制器 |

工业相机(2D/3D)、镜头、光源、图像处理器 |

核心技术 |

力信号滤波、阻抗控制算法、力跟踪算法 |

图像识别(AI / 传统算法)、3D 点云处理、手眼标定 |

环境要求 |

对光照不敏感,依赖物理接触 |

对光照、背景干扰敏感,需无遮挡视野 |

3. 应用场景的互补性

在实际工业中,两者并非对立关系,反而常结合使用(即“视觉 - 力控融合”),以解决更复杂的任务。

单独力控:适用于“位置固定,但需控制力度” 的场景,如固定工位的抛光。

单独视觉:适用于“无需接触力,只精准定位” 的场景,如流水线上的分拣。

融合使用:适用于“既要定位,又要控力” 的场景,如机器人装配汽车零件(视觉先定位零件位置,力控确保装配时不压坏零件)。

4.机械臂力控与世界控制场景对比表

控制类型 |

核心需求 |

核心控制逻辑 |

典型应用场景 |

力控 单独使用 |

控制接触力/ 力矩,避免损坏工件或设备 |

以预设力值为目标,实时调整位置补偿力偏差 |

1. 轴承 / 轴套压装(控制压装力,防止过压损坏)2. 金属 / 塑料件抛光打磨(保持打磨力度均匀)3. 拧螺丝(控制拧紧力矩,确保紧固且不滑丝)4. 易碎品装配(如玻璃与框架贴合,控制接触力) |

视觉控制 单独使用 |

识别工件位置/ 姿态,实现精准定位或检测 |

以图像识别的坐标为目标,引导机械臂调整轨迹 |

1. 无序物料分拣(识别传送带随机摆放的零件,精准抓取)2. PCB 板元件定位(引导吸嘴对准芯片引脚)3. 产品外观检测(识别表面划痕、缺料等缺陷)4. 上下料定位(工件放置偏移时,自动校准抓取位置) |

力控+ 视觉控制融合使用 |

既要精准定位,又要控制接触力 |

视觉先定位目标位置,力控再执行接触操作 |

1. 汽车零部件装配(视觉定位螺栓孔,力控完成螺栓拧紧)2. 电子元件插装(视觉对准插槽,力控缓慢插入避免引脚弯折)3. 食品包装(视觉定位包装盒开口,力控控制封口压力)4. 精密仪器组装(视觉校准零件姿态,力控完成贴合装配) |

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。