MEMS 计时技术:重构现代汽车电子的频率基准

来源:赛元微电子

发布时间:2025-09-28

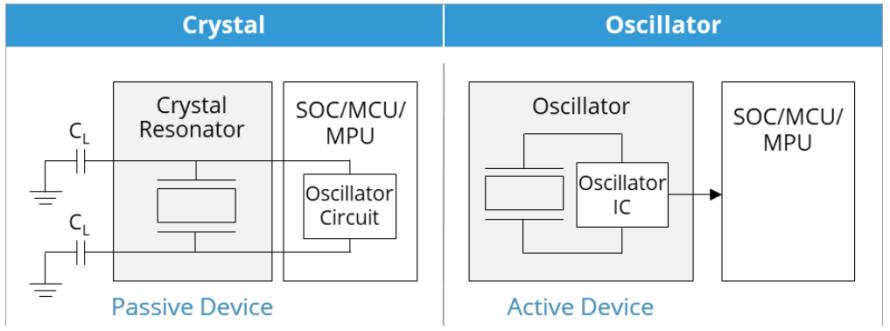

在汽车电子向智能化演进的进程中,计时元件作为系统时序控制的核心,正经历从石英晶体(Quartz Crystal)到微机电系统(MEMS, Micro-Electro-Mechanical Systems)的技术跃迁。传统石英器件凭借稳定的谐振特性统治车载计时市场数十年,而 MEMS 计时技术以半导体级制造工艺和系统级集成能力,在精度、鲁棒性及集成密度等维度突破石英极限,推动汽车电子进入 “全硅基计时” 新纪元。

从环境适应性来看,传统石英器件面临诸多挑战。汽车运行环境中 - 40℃至 + 125℃的极端温度与持续振动,导致石英晶体的频率漂移约 ±25ppm / 全温域,需搭配温度补偿晶体振荡器(TCXO)等复杂电路,这不仅使功耗达到 5~10mW,还占用 PCB 面积约 30%。在封装尺寸方面,传统石英晶体最小封装为 1.6mm×1.2mm(如 SMD-1612),难以满足车载 MCU 向系统级封装(SiP)演进的微型化需求。而在高频电磁环境中,石英晶体电极结构易产生寄生耦合,当车载雷达(77GHz)工作时频率抖动可达 100ps 以上,无法满足车载以太网(100BASE-T1)对抖动 < 50ps 的时序要求。

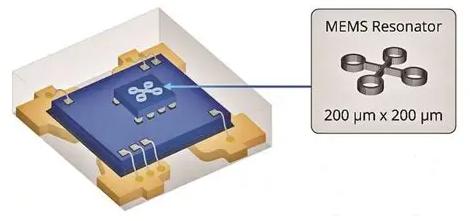

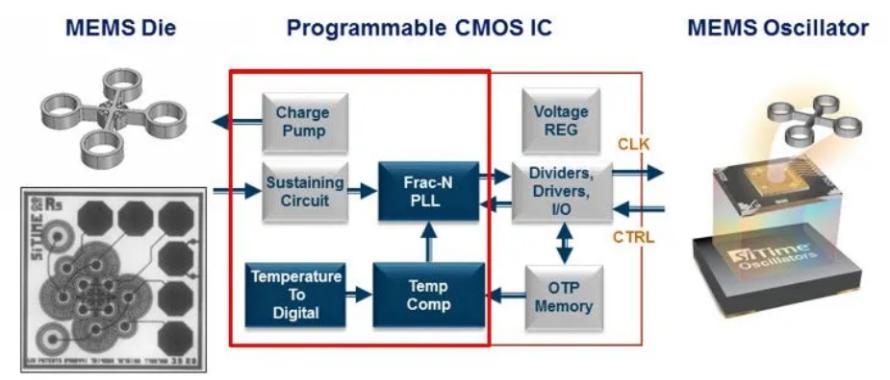

面对这些挑战,MEMS 计时技术通过三维突破实现性能跃升。在物理结构上,采用体硅刻蚀(Bulk Silicon Etching)工艺构建的 MEMS 谐振器,通过深反应离子刻蚀(DRIE)形成微米级梁 - 膜结构,机械品质因数(Q 值)达 10^4 以上,较石英晶体提升 30%。真空封装(Vacuum Packaging)技术使其温度系数降至 ±5ppm / 全温域,无需额外补偿即可满足 CAN 总线 ±10ppm 的时序要求。系统集成方面,MEMS 计时芯片采用 CMOS-MEMS 异质集成技术,将谐振器与数字电路集成于同一封装,功耗仅 1~2mW,较石英 + TCXO 方案降低 60%;通过 SPI 接口可动态配置 1MHz 至 100MHz 的输出频率,适配车载以太网与 LIN 总线的多速率切换;晶圆级封装(WLP)尺寸达 0.5mm×0.5mm,体积较石英器件减小 60%。

在关键性能指标上,车规级 MEMS 计时器件表现显著优于传统石英晶体。其在 - 40℃至 + 105℃范围内频率稳定性达 ±10ppm,较石英晶体 ±25ppm 的全温域精度提升 60%;功耗仅 1~2mW,远低于石英器件的 5~10mW;抗振动能力达到 <1ppm/g,适用于发动机舱等高振动场景;频率切换时间 < 1μs,支持多频段通信快速切换,而传统石英器件切换时间通常> 10μs。

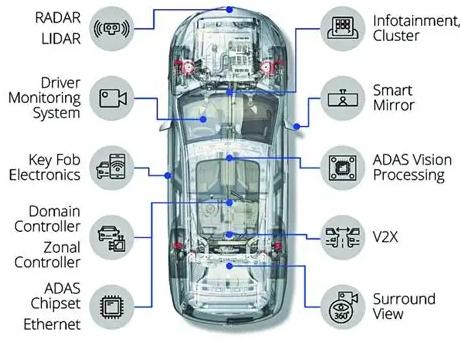

在车载电子不同应用场景中,MEMS 计时技术展现出差异化优势。L4 级自动驾驶域控制器要求多传感器时钟同步误差 <10ns,MEMS 时钟芯片通过集成锁相环(PLL)与温度补偿算法,实现时钟抖动 < 20ps,较石英方案同步精度提升 50%。5G 车载通信(C-V2X)需要计时元件在多频段间快速切换,某款数字可编程 MEMS 振荡器的频率切换时间仅 800ns,切换过冲 < 1%,满足 3GPP 协议要求。对于安全关键系统,基于 ISO 26262 ASIL-D 级标准,MEMS 计时芯片采用双谐振器冗余架构:主谐振器正常功耗 1.5mW,检测到频率异常(偏差> 5ppm)时备用谐振器自动切入,切换时间 < 500ns,硬件失效概率(PFH)降至 10^-9/h 以下。

产业生态方面,英飞凌、瑞萨等厂商的 MEMS 计时芯片已通过 AEC-Q100 Grade 1 认证(-40℃~+125℃),平均故障间隔时间(MTBF)达 50,000 小时以上。测试标准涵盖 85℃/85% RH/1000 小时的高温高湿偏置(HTHB)测试(频率漂移 <±3ppm)和 5000g/0.5ms 的机械冲击测试。区别于石英器件的离散制造模式,MEMS 计时元件采用半导体晶圆级量产工艺,产能可达 100 万颗 / 月,规模化生产后成本较石英方案降低 30%。

技术演进正朝向三个方向突破:采用氮化铝(AlN)压电材料的 MEMS 谐振器,将机电耦合系数提升至 1.5%,功耗降至 1μA 以下,适配胎压监测系统(TPMS)等低功耗唤醒场景;嵌入机器学习算法的下一代芯片可实现频率自校准,使长期稳定性提升至 ±1ppm / 年;通过 3D 封装技术与光学传感器(如 ToF 激光雷达)异质集成,构建纳秒级时序同步单元,满足自动驾驶多传感器时空一致性要求。

当汽车电子架构从分布式 ECU 向中央计算平台演进,MEMS 计时技术以半导体工艺的可扩展性和系统级设计的灵活性,正颠覆传统石英器件的技术范式。据 Yole 预测,2025 年全球车载 MEMS 计时市场规模将达 15 亿美元,年复合增长率 28%—— 这不仅是元件级的替代,更是汽车电子从 “机械谐振” 到 “硅基智能” 的底层逻辑变革。在电动化与智能化浪潮中,MEMS 计时技术正成为定义下一代汽车电子性能边界的关键变量。

资讯热榜 换一批

- 1 全网首拆!深度拆小米YU7四合一域控模块——深度分析英伟达Thor智驾域控

- 2 国产MEMS IMU势力崛起:盘点10家核心企业

- 3 霍尔、AMR、GMR、TMR的对比解析及技术趋势

- 4 美国对华出口管制出现重大调整!

- 5 心率血氧传感器全解析:PPG、ECG国产化技术突破及趋势

- 6 深度解析:MEMS红外热电堆阵列的产业格局与未来趋势

- 7 欧盟制冷剂法规大变革!如何打好冷媒安全“保卫战”?

- 8 【深度拆解】TDK-InvenSense IIM-20670:一颗工业级6轴IMU的“成本裸照”

- 9 拆解海外版小米扫地机器人:用了意想不到的芯片

- 10 一文读懂!超宽带与毫米波,感知世界的双强 “利器”

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。