MEMS科普 | 制造工艺概述

来源:赛元微电子

发布时间:2025-09-28

MEMS制造融合了半导体加工与精密机械构建技术,是物联网与人工智能时代的热门话题。为使读者进一步了解MEMS制造的主要方法与关键工艺环节,赛微电子微信公众号特别推出《MEMS制造工艺科普系列》,带您梳理MEMS器件从设计图纸到成品芯片的创造实现过程,本篇为该系列首篇文章。

1

什么是MEMS?

将头发丝般细小的传感器、执行器、电子电路、机械结构,集成在一块小小的硅片上,让它们协同工作,感知环境、执行动作、处理信息——这就是我们所说的MEMS(微机电系统)。

“Micro-Mechanical” 微机械

MEMS芯片拥有可动的微结构,常见的有悬臂梁、薄膜、齿轮、谐振腔、阀门、镜子等。

“Electro” 电子

集成电路负责信号处理、控制逻辑和通信,是MEMS的“大脑”。

“Systems” 系统

微机械结构与电子电路紧密集成,共同构成一个完整的、具有特定功能的微系统。

MEMS的核心优势

01

微型化:尺寸小(微米到毫米级),重量轻,满足手机、耳机等小型智能设备需要。

02

批量化:采用类似集成电路的工艺制造,每片晶圆可分割成百上千颗,成本相对低廉。

03

高性能:由于MEMS尺寸小,因此在部分领域具备高灵敏、反应快、低功耗的优势。

04

易集成:易与ASIC(专用集成电路)集成,具备可编程、可重构能力,形成智能传感器系统。

2

MEMS的核心制造工艺

制造这些精密的微米级“小机器”,离不开一系列半导体工艺步骤,其核心思想是:在硅片(晶圆)上,通过“加法”(沉积)和“减法”(刻蚀)的反复操作,“雕刻”出所需的三维结构。

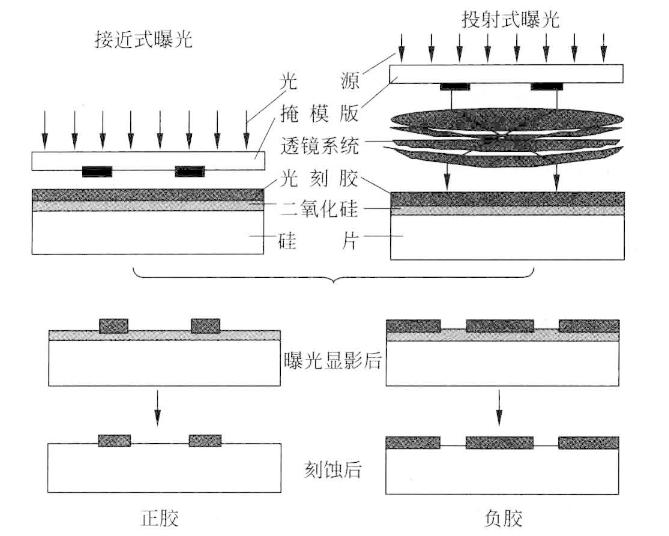

光刻 - “绘制蓝图”

Part.1

01

作用:将设计好的MEMS结构图案转移到涂有光刻胶的硅片上。

02

过程:硅片清洗、涂胶(光敏材料),之后通过掩膜版(Mask,相当于底片)进行紫外线曝光。最后,通过显影溶解掉被曝光(或未曝光,取决于胶的类型)区域的光刻胶,形成图案化的“保护层”。

03

关键点:决定后续工艺的精度和最小特征尺寸。

薄膜沉积 - “添砖加瓦”

Part.2

01

作用:在硅片表面生长或覆盖各种材料的薄膜,如二氧化硅 (SiO2)、氮化硅 (Si3N4)、多晶硅 (Poly-Si)、金属(铝Al, 金Au)等。这些薄膜作为结构层、牺牲层、绝缘层或电极。

02

常用技术:化学气相沉积 (CVD)、物理气相沉积 (PVD - 如溅射)、热氧化(生长SiO₂)。

刻蚀 - “精雕细琢”

Part.3

01

作用:有选择性地去除未被光刻胶保护的硅或薄膜材料,形成所需的凹槽、孔洞或释放可动结构。这是形成三维结构的关键步骤。

02

湿法刻蚀 (Wet Etching):使用化学溶液(如KOH, HF)。各向异性(方向性)或各向同性(无方向性)取决于材料和腐蚀液。

03

干法刻蚀 (Dry Etching):使用等离子体(如反应离子刻蚀 RIE, 深反应离子刻蚀 DRIE/Bosch Process)。DRIE是实现高深宽比、垂直侧壁结构(如惯性传感器质量块)的核心技术。

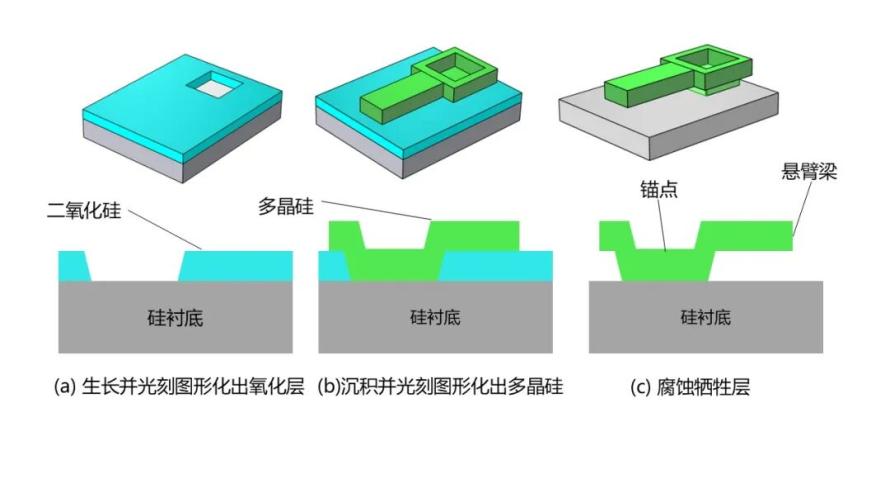

牺牲层技术 - “金蝉脱壳”

Part.4

01

作用:制造可动结构(如悬臂梁、薄膜)。

02

过程:

1)

沉积一层牺牲层材料(通常易于被特定刻蚀剂去除,如二氧化硅、某些聚合物)。

2)

在牺牲层上沉积结构层材料(如多晶硅、氮化硅、金属)。

3)

光刻、刻蚀结构层,形成所需的可动部件形状。

4)

使用特定的刻蚀剂(如HF气相或液相)选择性地完全去除掉下方的牺牲层,从而释放结构层,使其能够自由移动。留下的就是悬空的微结构及其下方的空腔。

3

MEMS制造的两大流派

基于核心工艺的组合,主要形成两种制造方法:

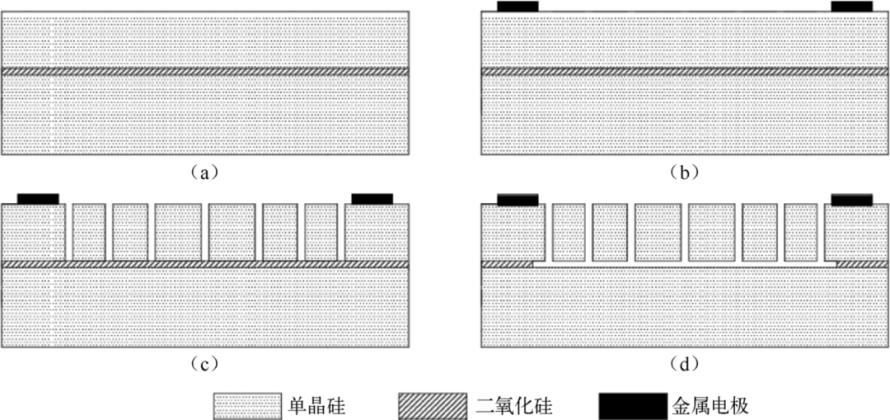

体硅微加工

Part.1

01

作用:主要对硅衬底本身进行深度刻蚀(常用湿法各向异性刻蚀或DRIE)来形成腔体、沟槽、质量块等三维结构。

02

特点:结构通常较厚(与硅片厚度相关),机械性能好,常用于加速度计、陀螺仪、压力传感器等。(图1中的悬臂梁和空腔可以看作是体加工的结果)

基于SOI衬底的体硅加工工艺流程

截面示意图

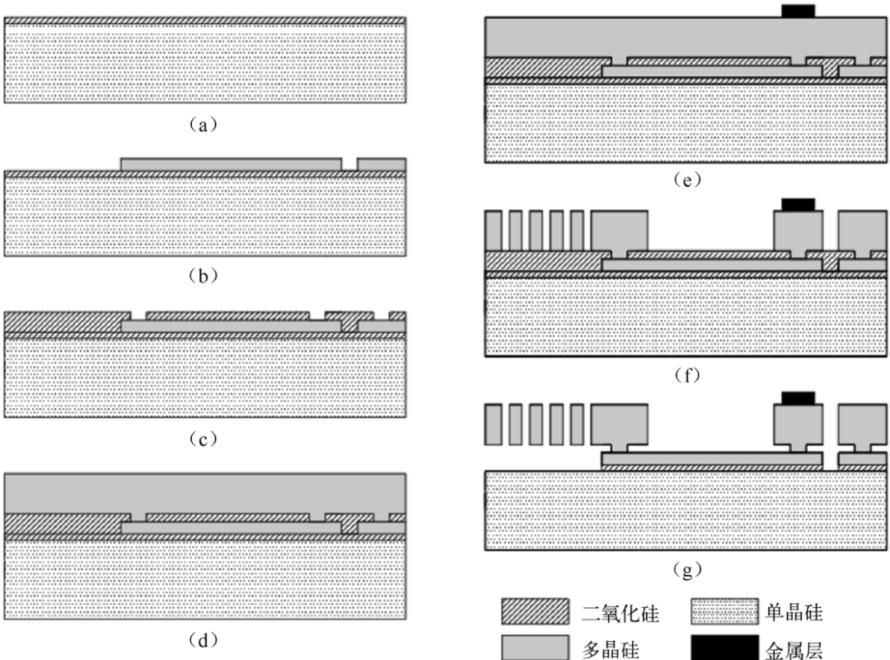

表面微加工

Part.2

01

作用:主要通过在硅片表面交替沉积和刻蚀薄膜层(结构层和牺牲层)来构建可动结构。结构完全建立在硅片表面之上。

02

特点:结构层较薄(数微米),可实现更复杂的多层结构,高度依赖牺牲层技术。常用于制造微镜、RF开关、复杂的微执行器等。

意法半导体公司基于表面硅微加工

技术开发的THELMA工艺流程图

从智能手机、可穿戴设备、汽车电子,到工业自动化、医疗设备(如微型给药泵、内窥镜胶囊)、通信(如光开关、光波导)、物联网感知节点,再到航空航天,MEMS技术正在渗透到我们生活和科技的方方面面。它让设备更智能、更小巧、更节能,是推动智能化时代发展的关键赋能技术之一。

资讯热榜 换一批

- 1 全网首拆!深度拆小米YU7四合一域控模块——深度分析英伟达Thor智驾域控

- 2 国产MEMS IMU势力崛起:盘点10家核心企业

- 3 霍尔、AMR、GMR、TMR的对比解析及技术趋势

- 4 美国对华出口管制出现重大调整!

- 5 心率血氧传感器全解析:PPG、ECG国产化技术突破及趋势

- 6 深度解析:MEMS红外热电堆阵列的产业格局与未来趋势

- 7 欧盟制冷剂法规大变革!如何打好冷媒安全“保卫战”?

- 8 【深度拆解】TDK-InvenSense IIM-20670:一颗工业级6轴IMU的“成本裸照”

- 9 拆解海外版小米扫地机器人:用了意想不到的芯片

- 10 一文读懂!超宽带与毫米波,感知世界的双强 “利器”

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。