PCB工程师必须掌握的22步规范设计流程

来源:凡亿PCB

发布时间:2025-08-06

一张板子的好坏,不在于布得多快,而在于你是否遵循了“规范设计流程”!本篇带你完整拆解22步标准化设计流程,让你避免那些令人头秃的返工问题!

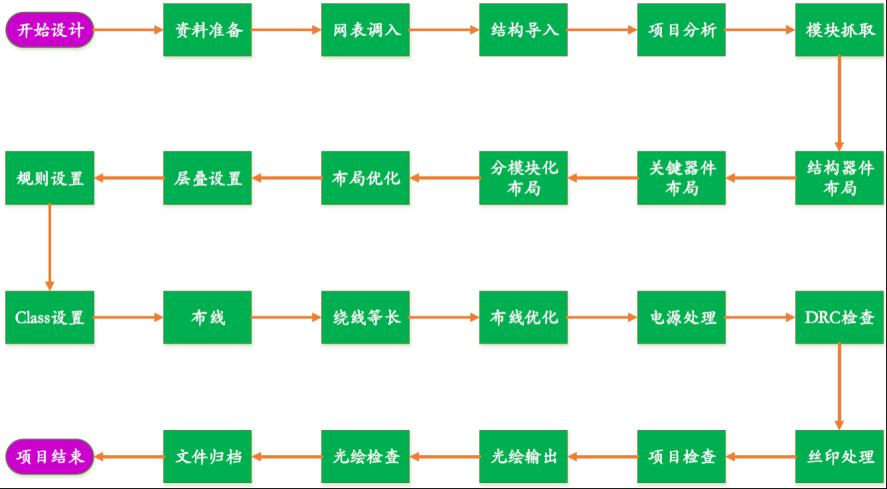

很多新手工程师常犯一个错:跳过流程、直接上手,结果就是——返工、返工、再返工!如图1所示,一个标准的PCB设计流程框图,帮助你从第一步就走在正轨上。

图1:规范的PCB设计流程图

设计前需准备的资料包括:

项目的最终原理图

封装库或元器件Datasheet

带接插件、限高信息的结构DXF文件

明确关键信号和芯片要求的设计说明

所有重要器件的数据手册

从原理图中导入网络连接和器件封装,一旦原理图更新,记得同步网表!

引入结构板框、定位信息等内容,结构更新了?记得重导DXF!

第4步:项目分析三件套

原理框图:分析功能模块

设计说明:熟悉关键信号要求

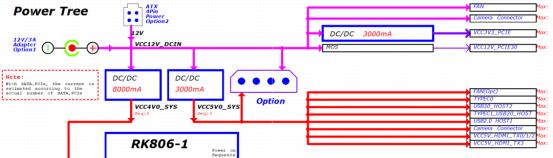

电源二叉树:梳理电源分支流向(见图2)

图2:电源二叉树

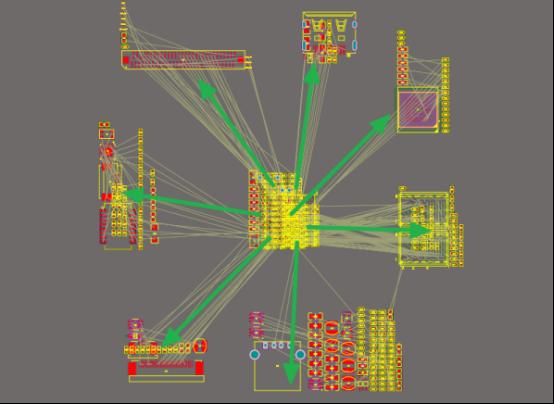

按照原理图功能页抓取器件,结合模块绘制辅助线,分析信号流向,提前评估占板面积。

图3:模块划分示意

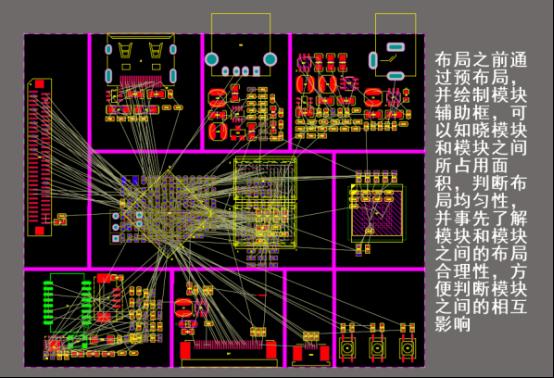

图4:信号流向分析图

按照DXF结构文件,导入板框,将有位置要求的器件,放置到正确位置,如果结构有更新记得第一时间进行结构的更新,以免导致后续工作的重复。

将主要的IC按照信号流向放置到PCB上合适位置,此步骤其实就是PCB的预布局,预布局可以对整体PCB的信号流向及PCB布局密度均衡性进行有效的规划,提高布局的合理性。

将所抓取的模块分别布局好再放到PCB上合适位置,此部分布局为详细PCB布局了,基于预布局部分按照布局要求规范布局,布局规范请参考后文中模块的规范要求,注意考虑打孔走线的位置。

微调已经布局好的器件,使整个PCB布局更加合理、美观

根据PCB布局之后的飞线,需要估算出设计所需要PCB层数,根据层数、板厚,运用叠层软件(或者根据已有叠层模板)计算出线宽、线距。

在PCB上设置线宽、线距规则,方便走线,规则设置需要核对设计要求及板厂的工艺要求,否则可能导致整个重新布线。

根据IC信号要求,对有设计要求的信号进行分组,将其设置到不同的Class里,并设置好相应的Class规则。

将相同网络的信号连通,布线完成后需要对整个PCB布线要求进行核对,对电源布线进行检查,是否满足载流要求,是否满足各类认证要求。

将有时序要求的信号线进行等长处理,等长时注意信号的误差要求。

优化已经连通的走线,使走线更美观、合理。对关键信号重点进行检查并按照最优处理。

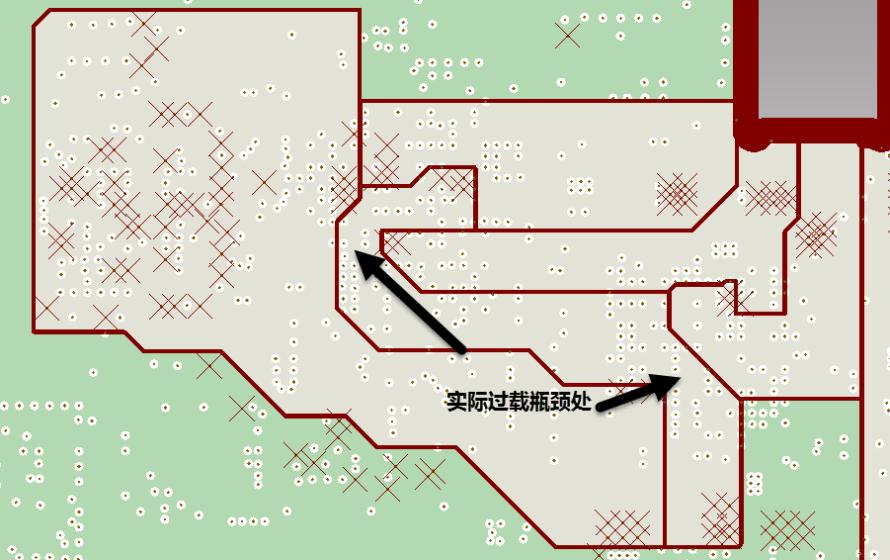

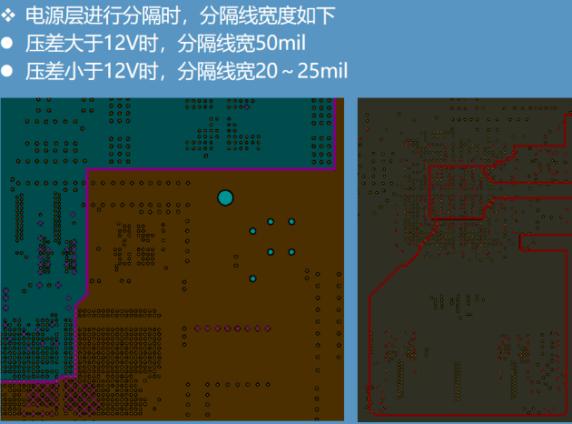

此步骤主要是对单板中的电源信号进行优化与电源平面的分割,确认满足载流要求,在平面分割时注意重要信号线不要跨分割,如图所示。

图5 电源平面的分割

1)连通性检查:检查项目中的信号是否全部连通,无开路情况;

2)其他检查:检查项目中的信号是否有短路情况、是否有规避禁布区、规避器件限高等内容。

合理摆放PCB上器件位号丝印,添加相应版本号、生产标识(防静电、SN号、企业LOGO等)等内容,摆放时注意丝印要方便可以生产,方便可读性。

最后核对一遍客户所有的设计要求,并检查生产工艺性。

在EDA软件中设置并输出Gerber光绘文件,如果是同类型的产品,可以对Gerber输出进行模板设置,方便下次更新时可以一键输出。

虽然EDA工具对设计的PCB进行了有效的DRC检查,但是输出的Gerber还应该在一些行业的生产工具上检查生产可制造性问题,可以让产品的成产问题解决在设计阶段,推荐华秋DFM等工具对所输出的光绘文件进行检查。

一个好的设计文件归档可以帮助我们有效的提高部门和部分之间的沟通与资料的发送,根据经验,推荐设计者按照如下进行文件归档

1)ASM文件夹:包含装配文件,顶底层装配图,供客户装配器件→发送给贴片厂

2)CAM文件夹:包含光绘文件、IPC网表、PCB生产说明文档→发送给PCB制板厂或贴片厂

3)DXF文件夹:包含项目使用的结构图文件→发送给结构工程师

4)PCB文件夹:包含项目最终的PCB文件→工程设计师改版与设计

5)SCH文件夹:包含项目最终的原理图文件→工程设计师改版与设计

6)SMT文件夹:包含贴片坐标文件及钢网文件→发送给贴片厂

总结:

规范流程不是为了增加工作量,而是为了减少返工,保证高效产出。无论你是新手PCB设计师,还是资深硬件工程师,这22步流程都是你的护身符!

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。