在工业生产中,设备异常振动如同隐藏的“危机信号”,一旦引发计划外中断,损失难以估量。你是否渴望提前掌握设备“健康密码”,实现准确的状态检测与预测性维护?倍加福 VIM 系列振动传感器应运而生,它如同专业“健康管家”,在不同频率范围准确捕捉振动速度与加速度,提升系统可靠性,守护机器运行。

那么,与 F99 系列加速度传感器相比,二者有何不同?又该如何根据应用场景选型?接下来,我们以风机应用为例,探讨如何结合使用两种传感器,密切关注设备长期、短期的振动变化。

风机应用中,如何选用振动传感器及加速度传感器?

除了振动传感器外,倍加福的加速度传感器同样能够胜任振动变化的测量任务。两者均以“g”为单位记录振动加速度。然而,它们的技术工作原理存在差异,因此适用于不同的应用场景。

F99 系列加速度传感器可测量 0 Hz 的加速度,适用于低频范围内的加速度测量。它记录的加速度值是瞬时值,直接以时间信号输出。因此,F99 系列能够在毫秒级范围内检测短时、一次性的加速度事件,非常适合监测风机机舱的短期振动变化。

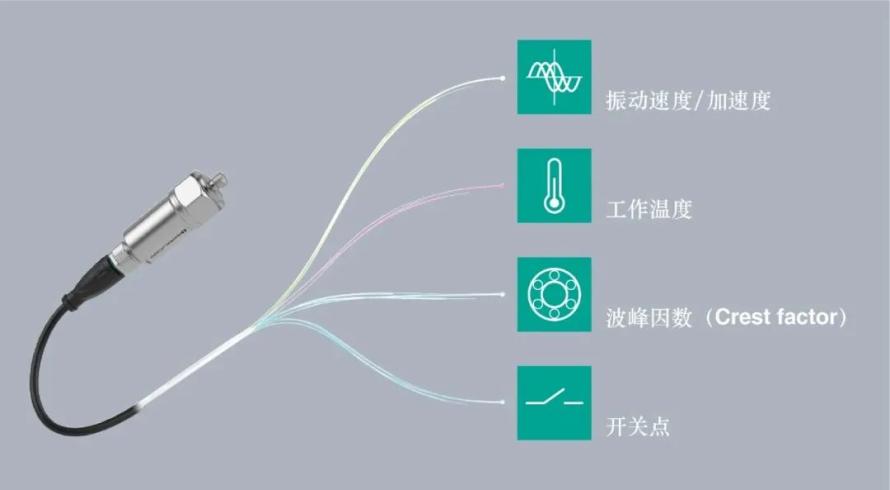

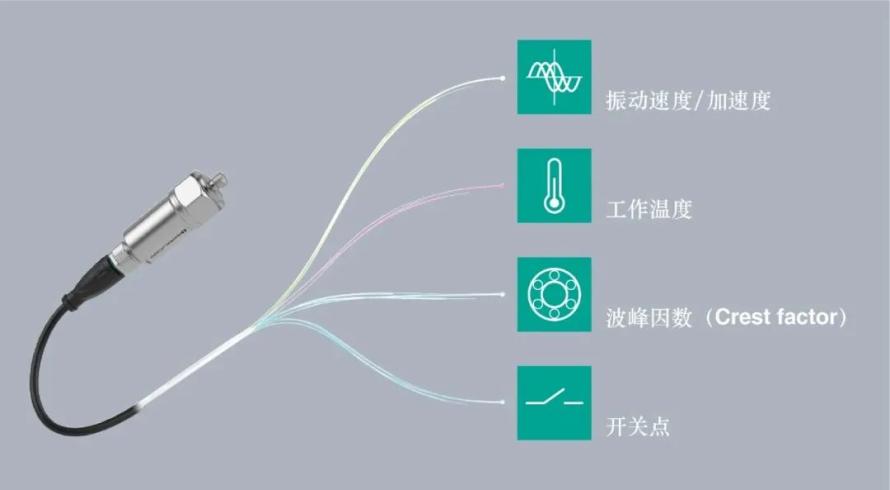

VIM 系列振动传感器能够在更宽的频率范围内,对振动速度和振动加速度进行准确可靠的测量,其测量范围最高可达 128mm/s,同时还能自动检测滚珠轴承的状态。

与 F99 加速度传感器不同的是,VIM 系列振动传感器仅显示频率至少为 1 Hz 的测量值,也就是说,机器必须至少每秒进行一次循环运动,VIM 传感器才会显示大于零的测量值。此外,VIM 传感器输出的是符合国际标准的有效值,这一值是将 2 秒内采样数据通过传感器内部集成的算法所得出的,而不是像 F99 那样输出瞬时值。

实际上,VIM 系列传感器是有意忽略 F99 加速度传感器所指示的短时加速度事件的。例如,当叉车经过机器附近时,可能会导致输出数据的波动,F99 会将其识别为短期加速事件,而 VIM 传感器则会过滤掉这类干扰,避免将其误判为机器的错误状态。

有效值非常适合捕捉振动行为的长期变化。F99 系列由于输出的是未经过滤的频繁时间信号,因此不适合用于长期变化的监测。而 VIM 系列振动传感器则能够确定机器中特定部件的振动行为是否因磨损和摩擦而随时间(天、周、月、年)发生变化。通过这种方式,VIM 传感器可以在关键故障发生之前,提前推断出相关组件是否需要维修。

若需同时掌握设备的短期与长期振动变化,振动传感器与加速度传感器的协同运用便显得尤为关键。

以风力涡轮机为例,F99 加速度传感器负责监测机舱的振动情况,而 VIM 振动传感器则专注于机舱内旋转部件的细微动态,如发电机、轴毂连接等核心部位,二者各司其职,更好地守护设备运行。

在风机应用中,轮毂的旋转是引发机舱震荡的关键因素。轮毂转速的快慢决定了机舱的震荡(前后倾斜程度)。

为此,我们将 F99 加速度传感器安装于风力涡轮机的机舱之中。一旦轮毂旋转过强,机舱振动加速度随即上升,F99 传感器凭借其非常短的输出间隔,能够迅速捕捉到振动的微小变化,并即时发出信号,以便准确调控轮毂的转速,确保设备运行的稳定性。

与 F99 加速度传感器不同,VIM 振动传感器被安装于风机内部,用于长期监测单个部件的质量。

无论是变速器、发电机还是齿轮,这些旋转部件在长期运行中,难免会因错位、摩擦等因素出现与使用年限相关的损伤,进而改变其振动行为。若无传感器实时监测,即使部件功能尚未完全丧失,工厂也需频繁进行成本高昂的维护。

通过 VIM 振动传感器对振动速度或振动加速度的长期变化进行监测,可实现对相关部件的状态监测、预测性以及针对性维护,做到了按需维护。倍加福振动传感器凭借其通过的安全认证,为整个监测过程提供了坚实可靠的安全保障。