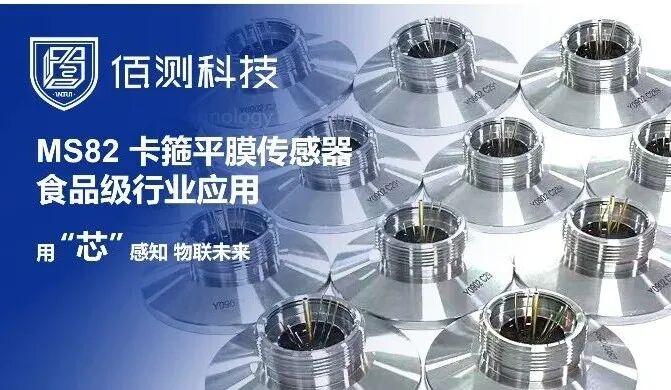

MS82食品级行业卫生测量专家

来源:因德瑞(佰测传感科技)

发布时间:2025-11-24

佰 测 科 技

Advsense Technology

针对食品/制药行业痛点以及特殊需求设计:

微生物零残留 :革命性齐平膜片结构(Ra≤0.8μm),消除传统传感器缝隙藏污风险。

极端工况适应 :-40℃~150℃宽温域稳定工作,耐受1000万次压力冲击。

合规性保障 :全系通过FDA认证,材质符合GB/T18253 & ISO10474 3.1标准。

佰测科技MS82卡箍平膜压力传感器在材料、表面光洁度、结构设计(无死角、易清洁)等方面符合食品卫生要求满足严格的卫生和安全标准,确保不会污染产品且能承受频繁的清洗消毒(CIP /SIP)。

产品特点

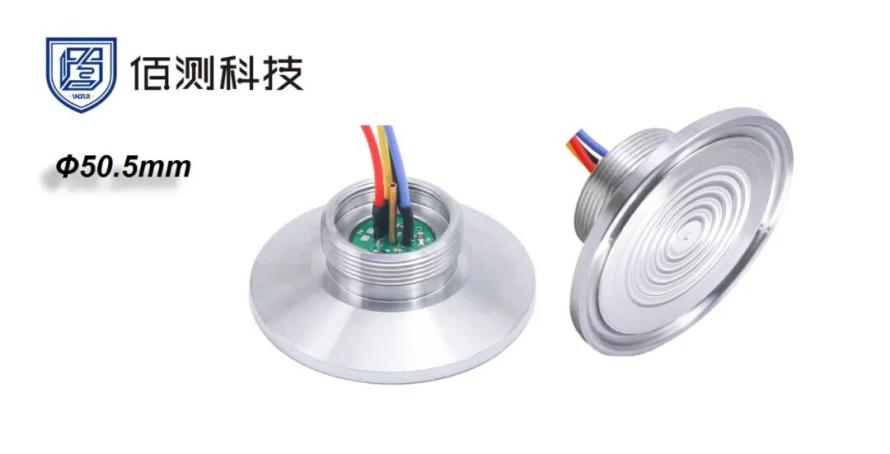

1、产品设计使用符合卫生标准的卡盘接头,平滑、无死角、易拆装清洗。

2、隔离膜片设计采用齐平膜片,过程连接端面与膜片完全齐平,无任何凹槽或缝隙,表面光洁度高优于0.2。

3、接液及本体材质选用符合食品标准的不锈钢,如1.4404和食品级316L,符合GB/T18253&ISO10474 3.1 &EN10204 3.1的质量要求。

4、灌充硅油采用通过美国FDA认证的食品级硅油。

5、产品上端接头样式可依据客户需求设计。

液态食品加工压力监控技术应用

发酵过程控制

在发酵罐中,压力传感器实时监测罐内压力变化,确保微生物生长环境稳定。压力数据联动温控系统,避免因压力波动影响发酵效率,例如啤酒发酵中需维持0.1-0.3MPa的恒定压力。

巴氏杀菌工艺

巴氏杀菌机通过压力传感器监控管道内液体压力,确保杀菌温度均匀性。例如牛奶加工中,压力波动需控制在±0.05MPa以内,防止局部过热导致营养损失。

灌装与包装压力控制方案

饮料灌装精度管理

灌装机采用压力传感器检测灌装阀出口压力,动态调节灌装速度。以碳酸饮料为例,压力误差需小于0.02MPa,确保每瓶容量一致性。

酱料包装适应性控制

针对高黏度酱料(如番茄酱),包装机通过压力反馈调节挤压力度,避免包装破损。压力阈值根据酱料黏度自动调整,范围通常为0.3-0.8MPa。

CIP/SIP系统清洗消毒监测

清洗流程优化

CIP系统通过流量传感器监测清洗液流速,压力传感器检测管道内压,确保清洗剂覆盖无死角。例如乳制品生产线中,压力需维持在0.15-0.25MPa以去除残留物。

灭菌效果验证

SIP系统采用121℃高温蒸汽灭菌时,压力传感器实时监测蒸汽压力波动,确保灭菌效果。压力偏差超过±0.02MPa时触发报警,防止微生物存活。

过滤系统压差检测技术

膜过滤过程控制

在乳制品和果汁澄清中,压差传感器监测膜两侧压力差,判断膜污染程度。压差超过0.1MPa时自动启动反冲洗,延长膜使用寿命。

过滤效率保障

果汁澄清系统通过压差数据动态调节进料泵功率,维持过滤效率稳定。例如苹果汁生产中,压差需控制在0.05-0.08MPa范围内。

资讯热榜 换一批

- 1 全网首拆!深度拆小米YU7四合一域控模块——深度分析英伟达Thor智驾域控

- 2 霍尔、AMR、GMR、TMR的对比解析及技术趋势

- 3 国产MEMS IMU势力崛起:盘点10家核心企业

- 4 心率血氧传感器全解析:PPG、ECG国产化技术突破及趋势

- 5 欧盟制冷剂法规大变革!如何打好冷媒安全“保卫战”?

- 6 检测范围可达800A的CT100LW 电流传感器多芯片模块——JYJS_CT100LW_SIN_0800A_1.0

- 7 以氮化镓为核心,构建生态系统竞争力

- 8 复杂物体检测秘笈——SICK TwinEye-Technology® 复眼光电技术

- 9 国产CMOS图像传感器产业突围与未来方向

- 10 深度解析:MEMS红外热电堆阵列的产业格局与未来趋势

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。