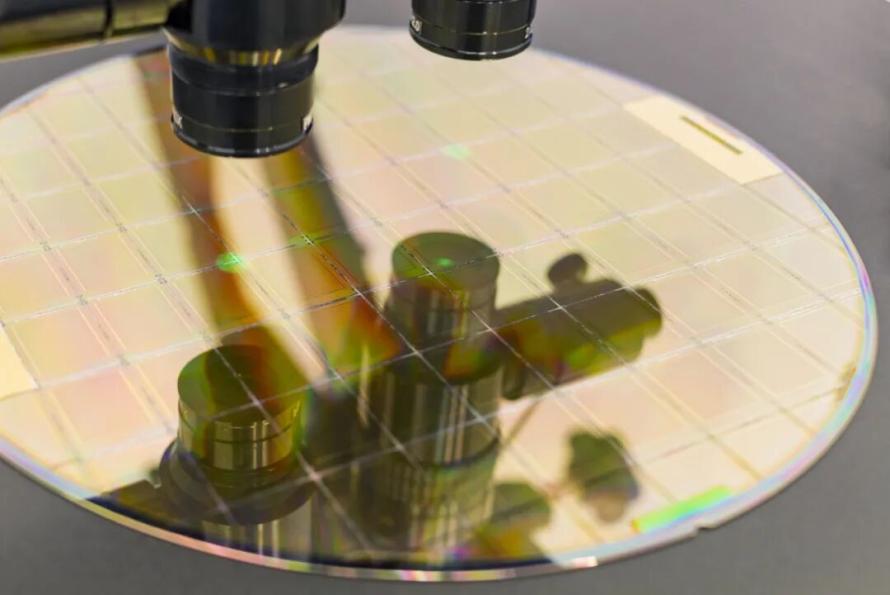

Basler视觉方案助力半导体前道晶圆图形缺陷检测

来源:Basler(巴斯勒)

发布时间:2025-12-01

在半导体制造的前道工艺控制中,图形晶圆表面的缺陷检测是保障工艺可行性与量产良率的关键环节。应用于ADI(显影后检查)、AEI(蚀刻后检查)和CMP(化学机械抛光后检查)后检查等多个核心制程的光学检测设备,目前面临的挑战在于:如何稳定、精准地识别出包括颗粒、污染、刮痕、残留与色差在内的多种缺陷,且将检测分辨率提高至亚微米水平,从而为工艺调整与良率优化提供可靠依据。

为应对上述挑战,Basler推出了一套高可靠性视觉方案,该方案以性能稳定的硬件和高度灵活的配置能力为核心,致力于在严苛的工业检测场景中提供持续一致的成像与检测表现。

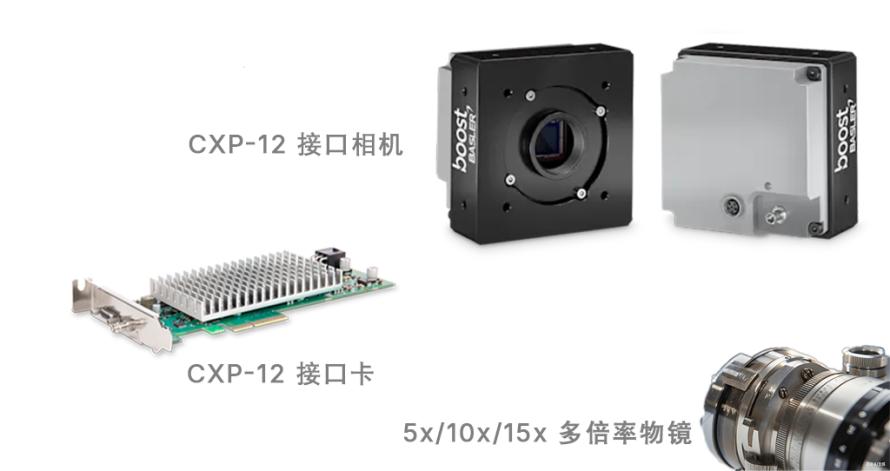

系统采用CXP-12接口相机配合5x、10x及15x多倍率物镜切换结构,可根据实际精度需要灵活选择不同放大倍率,广泛适用于不同尺寸晶圆在多个前道工艺站点的检测与复查任务。

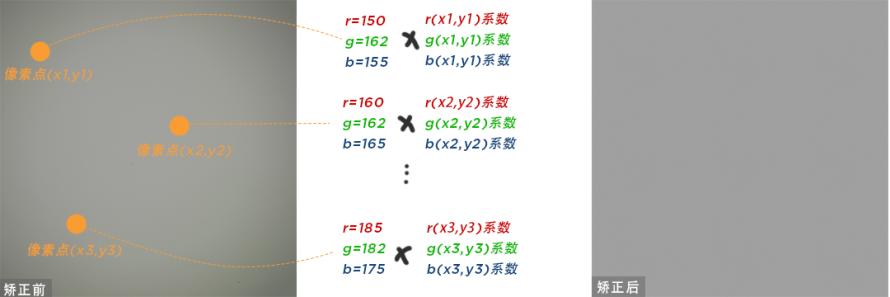

由于产线使用多台检测设备,因此对成像的色彩一致性提出了极高要求。Basler工业相机凭借其出色的硬件素质与严谨的出厂调校,在不同机台与环境中均表现出优异的成像一致性与稳定性,为系统整体检测可靠性提供了重要保障。此外,CXP-12接口采集卡端集成的平场校正功能能够进一步提升画面均匀性,为后续缺陷识别提供稳定可靠的图像基础。

在光学设计方面采用明场与暗场相结合的照明系统,以应对晶圆表面多样化的缺陷类型。不同缺陷往往需要不同的光源条件才能有效成像:明场照明突出表面反射型缺陷,而暗场照明更利于捕捉边缘特征与微小结构。该设计显著提升了缺陷与背景的对比度,即便在低对比度或复杂背景下,也能清晰呈现细微异常,从而全面增强缺陷捕捉的完整性和有效性。

在提升系统效率方面,Basler视觉方案凭借其硬件核心——高带宽CoaXPress-12(CXP-12)接口相机,显著提升了图像采集速度。该相机在高分辨率条件下仍可维持高帧率运行,大幅缩短取图时间,为系统响应速度提供基础保障。针对小视场多次采图的需求,方案进一步引入高效“飞拍”模式,有效减少拍摄间隔,满足高节拍产线的应用要求。

此外,针对设备内部机械约束,Basler凭借丰富的线缆选项,迅速为客户精准推荐并适配了90°弯头线缆,有效解决了狭窄安装空间中的布线难题。这不仅体现了Basler在产品配置上的高度灵活性,能够支持多种个性化检测场景,也反映出其基于实际需求快速响应、提供可靠视觉方案的专业能力与服务意识。

Basler视觉方案的价值不仅源于硬件本身的优异性能与可靠性,更在于其能够深入理解客户场景,提供高度定制化的系统设计与建议。在方案规划阶段,Basler即与客户紧密沟通,全面分析缺陷类型、光学配置、环境限制与生产节奏等要素,确保成像效果、识别精度与系统稳定性符合严苛的产线标准。硬件方面,工业级相机、光学组件与照明系统具备出色的重复性与环境适应性,可长期保持稳定检测能力;软件层面,则支持基于AI算法的多类缺陷自动识别与分类,提升检测自动化与结果可追溯性。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。