工业车间大又散?4G测温传感器:多点位同时测,数据集中看

来源:Hengyi(衡益科技)

发布时间:2025-11-25

面对工业车间面积大、设备分散的测温难题,4G测温传感器展现出强大优势。它通过无线组网,可同时监测数十个点位温度,并借助4G网络将数据实时汇集至统一平台,实现跨区域、跨设备的集中监控与管理,为工业安全与高效运维提供有力支撑。

在工业制造领域,生产车间往往空间广阔,设备布局分散。配电柜、电机轴承、生产线关键节点等部位的温度,直接关系到生产安全与设备寿命。传统测温方式依靠人工巡检,不仅效率低下,难以及时发现隐蔽性热隐患,更无法实现数据的连续记录与集中分析。

这一行业痛点,正随着4G测温传感器的广泛应用而得到有效解决。

一、车间测温,传统方式面临哪些挑战?

工业环境下的温度监测,常常面临三大现实难题:

点位分散,布线困难:车间内高温、高压、强电磁干扰环境复杂,为传感器敷设电缆成本高、难度大,且不灵活。

数据孤立,无法联动:各个设备、区域的温度数据独立存在,形成“信息孤岛”,难以从整体上把握车间的 thermal 状况。

响应延迟,预警不足:人工巡检存在时间盲区,无法实现7x24小时不间断监测,导致预警不及时,可能错过最佳处理时机。

这些挑战使得一种能够无线传输、多点同步、集中管理的测温方案成为刚需。

二、4G测温传感器:如何实现“分散监测、集中管理”?

4G测温传感器,并非一个孤立的零件,而是一套系统性的解决方案。其核心工作模式如下:

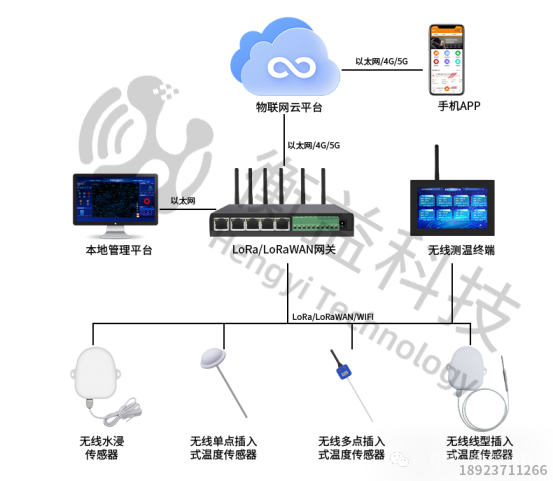

前端感知,无线组网:在配电柜、生产线、电机设备等关键点位部署多个无线温度传感器。它们通常采用LoRa等低功耗局域网无线技术进行前端组网,有效解决复杂环境下的布线难题。

无线测温终端接口丰富,对内支持无线(LoRa/LoRaWAN),有线RS485,I/O,可以连接多种有线无线传感器,可以跟各种不同的传感器组成一个小系统。对外支持4G/5G,RJ45,能把接收到的传感器数据上传到云平台。也可以通过I/O联动外部的控制设备。下面是无线测温终端组成一些系统。

数据汇集,4G远传:传感器数据被附近的无线测温终端收集。该终端内置4G模块,充当了数据中转站的角色,将本地区域内多个传感器的温度数据,通过覆盖广泛的4G网络实时传输至云端管理平台。

云端汇聚,统一视图:所有从不同车间、不同区域上传的数据,都在云平台上实现汇聚。管理人员无论身在何处,只需通过电脑或手机登录平台,即可同时查看所有监测点的实时温度、历史曲线和报警状态。

这一“传感层-汇集层-平台层”的架构,完美实现了“多点位同时测,数据集中看”的管理目标。

三、4G测温方案的核心技术优势

广覆盖与灵活性:4G网络信号覆盖范围广,使得测温系统可以轻松部署在信号复杂的大型车间、多个厂区甚至远程站场,不受地理距离和布线条件的限制。

高并发与实时性:支持多路传感器接入,一个终端可同时管理16个甚至更多测温点位,并能将所有数据并行上传,确保数据的完整性和实时性。

大容量本地存储:作为数据汇集中心的无线测温终端,通常具备大容量的本地存储空间(如4G eMMC),可在网络短暂中断时确保数据不丢失,并能存储长达十年的历史数据,为趋势分析与预测性维护提供数据基石。

强大的环境适应性:专业的工业级设计,使这些传感器与终端具备-30℃至65℃的宽温工作能力和良好的防尘防潮特性,能够适应工业车间的恶劣环境,稳定运行。

四、为工业车间带来的实际价值

提升安全等级:对配电柜触点、电缆接头、电机等易发热设备进行不间断温度监测,一旦超温立即报警,将火灾等安全事故遏制在萌芽状态。

优化运维模式:变“被动抢修”为“主动预警”,变“人工巡检”为“自动监控”,大幅降低运维人员的工作强度与安全风险,提高运维效率。

辅助决策分析:平台记录的长期历史数据,可以用于分析设备负载变化、老化趋势与温度关联,为设备更新、工艺优化和节能降耗提供数据决策支持。

实现集中管控:集团或厂级管理人员可以一目了然地掌握全厂设备运行健康状况,实现跨车间、跨区域的统一标准化管理,提升整体管理效能。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。