硝酸工厂尾气监测卓越解决方案

来源:Endress+Hauser(恩德斯豪斯)

发布时间:2025-11-20

导言

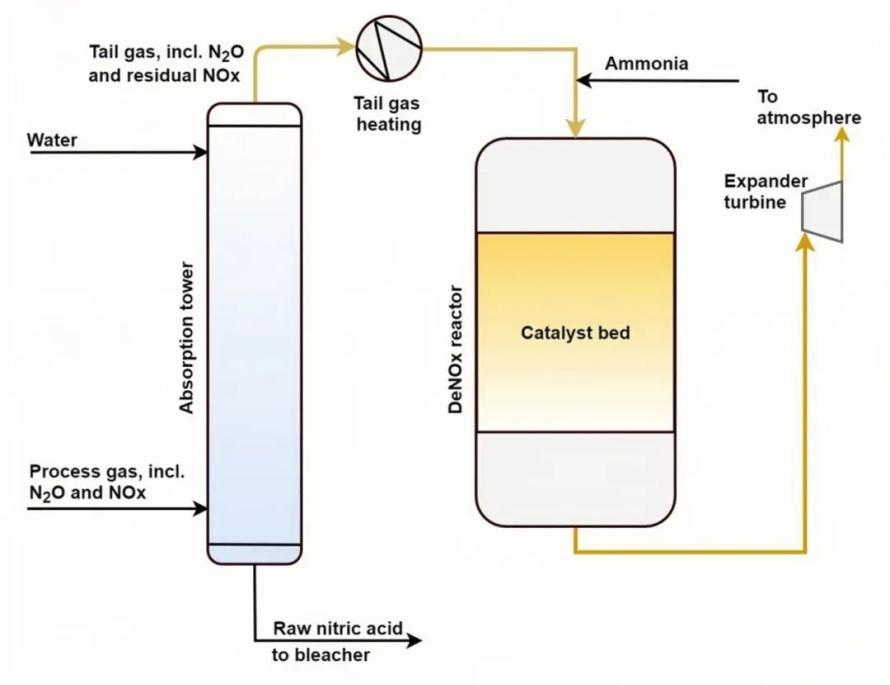

生产中,大部分硝酸都是通过氨的催化氧化产生的。氨气NH3在催化剂作用下与空气燃烧氧化,在第一步中形成一氧化氮NO。在第二步中,一 氧化氮被氧化生成二氧化氮NO2。然后,NO2在吸收塔中被水吸收,生成硝酸。不过,也有一些气体(NO、NO2 和 N2O)没有被硝酸溶液吸收,它们将从吸收塔顶部离开。

这些气体混合物通常被称为尾气。吸收塔尾气出口的下游安装了一个脱硝反应器,注入氨气在催化剂的帮助下进行氮氧化物还原。

(吸收塔和脱硝反应器的简化示意图)

由于N2O是一种温室气体,如今减少N2O的排放也是必不可少的。有两种常用的路线:

方案1:N2O被催化分解为氮气和氧气,然后将氨与两层床之间尾气混合,在第二层床中进行氮氧化物还原。

方案2:NH3在进入反应器之前与尾气混合。氮氧化物在第一层床中从尾气中去除,然后在第二层床中与碳氢化合物(如甲烷或丙烷)反应被还原成N2O。

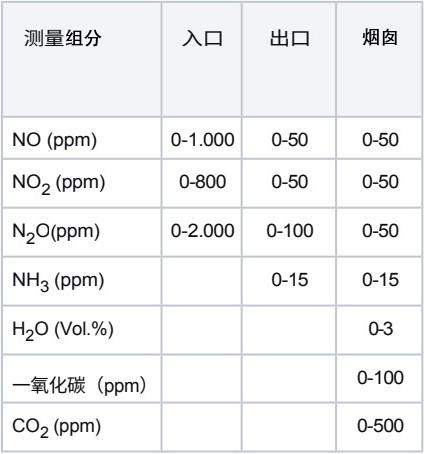

无论采用哪种方案来降低氮氧化物的浓度,都需要对脱硝过程以及尾气排放进行控制。通常的测量点位于脱硝反应器的入口和出口以及烟囱。烟囱处的测量除氮氧化物以外,还包括水、一氧化碳、二氧化碳、氧气,有时包括甲烷。由于反应器的工作压力为4 - 10bar,取样点的气体温度为230°C - 430°C,因此对反应器入口和出口测量要求很高。

在设备启动期间工艺条件并不稳定,会发生不必要的副反应。这时脱硝入口处会出现氨、硝酸和氮氧化物。只要气体温度足够高,这些成分就只能存在于气相中。

在低于160°C的温度下,这些成分会发生反应形成盐,如硝酸铵。如果使用冷干抽取分析仪,这种盐的形成会干扰分析仪的运行,导致错误的测量结果和非常频繁的维护需求。

工厂典型的运行周期为1.5至8个月,运行周期的长短取决于氨燃烧过程中催化剂的损耗。在脱硝入口,NO2 /NO 的浓度比约为 40%/60%。如果使用化学发光法分析仪,则需要使用转换炉将NO2还原成NO。由于NO2浓度较高,转换炉需要经常维护,或者必须使用高温转换炉。

需要在脱硝反应器的出口处测量氨的浓度,以保证发生足够的还原反应,同时出口处的氨浓度必须较低,以保持低于排放限值。为确保正确控制脱硝工艺,需要进行快速分析。

(典型测量组分及其测量范围)

解决方案

高温热湿红外多组分分析系统MCS200HW非常适合上述应用。它是一种全流程加热的气体分析系统,以确保烟气进入系统后以气态形式存在。所有加热元件均采用恒温控制,最低温度为 185°C,最高温度可达200°C。即使在硝酸装置的启动条件下,全流程高温也可以有效防止盐分的生成和积累。

该分析仪基于非分光红外的测量原理。它可同时测量 10 种红外活性成分,如NO、NO2、N2O、NH3 、H2O,并可配备氧化锆传感器进行O2监测。

一台分析仪可配置两个采样探头,在脱硝反应器的入口和出口进行测量,有效计算脱除效率。同时,MCS200HW非常适合烟囱测量,因为它已获得CCEP排放监测认证,MCS200HW还提供 EN15267排放监控的完整TUV认证。

具体应用优势

MCS200HW 可防止盐分积聚,减少维护,确保脱硝控制和排放监测的高可用性。同一台分析仪可用于脱硝控制和排放监测。备件库存少,易于维护,降低了运行成本。

特殊配置可快速测量NH3。

作为多组分分析仪,MCS200HW还可进一步测量CH4 、CO、H2O、O2等组分。

内部校准气室(QAL3认证)可实现无标气校准氨的目的,节省时间和成本。

MCS200HW

用于烟气监测的成熟测量技

MCS200HW是一种多成分分析仪系统,用于连续监测工业燃烧设备烟气中最多10种红外测量成分。MCS200HW采用热湿抽取方式:从气体采样探头到分析单元,所有与介质接触的部件都会被加热到露点以上,从而防止腐蚀。

集成的氧气传感器还可测量氧气。作为可选项,还可通过集成的GMS811 FIDORi 补充TOC测量 。通过内部参考点监测,可使用测试气体快速检查测量值。网络显示屏和集成在软件中的任务助手使操作变得非常简单。

产品优势

即使面对水溶性气体组分,仍可获得可靠的测量结果

只需一台分析仪即可同时监测多达12种气体组分

可随时扩展,灵活组合测量组分

经过认证的漂移检查装置 (QAL3) 无需测试气体

仅用一个接口完成全部数据传输

以任务为导向的便捷操作

无需其他软件即可远程访问

维护工作少,服务成本低

应用场景

垃圾焚烧厂,电厂和协同处置废物焚烧(例如水泥协同处置垃圾)设施中的排放监测

测量硝酸厂中的氮氧化物(NO、 NO2、N2O)监测

资讯热榜 换一批

- 1 全网首拆!深度拆小米YU7四合一域控模块——深度分析英伟达Thor智驾域控

- 2 霍尔、AMR、GMR、TMR的对比解析及技术趋势

- 3 国产MEMS IMU势力崛起:盘点10家核心企业

- 4 心率血氧传感器全解析:PPG、ECG国产化技术突破及趋势

- 5 固态激光雷达:助力机器人技术升级

- 6 MEMS气体传感器全解析:技术原理、创新突破、未来趋势

- 7 解析全球13家领先柔性压力传感器制造商

- 8 OCP2137-为AMOLED显示屏量身定制的高效电源管理芯片

- 9 IMU深度解析:惯性测量单元的工作原理、应用、新品和选择指南

- 10 利润暴增165%!安防复苏,运动相机、AI眼镜表现亮眼,三大CMOS传感器厂商中报分析

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。