燃烧过程在不同炉排上进行,包括辊式炉排、前进/后退式炉排及少量的移动炉排。第一区为干燥区,该阶段旨在100°C以上温度下蒸发废物含水量。第二区在250-900°C温度范围内进行废物脱气处理。当脱气产物达到闪点时,在800-1150°C温度下启动非化学计量(不完全)燃烧。通过不同气流实现燃烧控制:炉排下方供应一次风,炉排上方供应二次风。一次风用于启动炉排上的不完全燃烧。一次风量控制氮氧化物(NOx)的生成量,该指标需尽可能降低。二次风流则作为后燃烧器,用于减少一氧化碳和碳氢化合物的排放。根据烟气分析结果(CO、NOx、过量空气),可分区调控燃烧空气量。

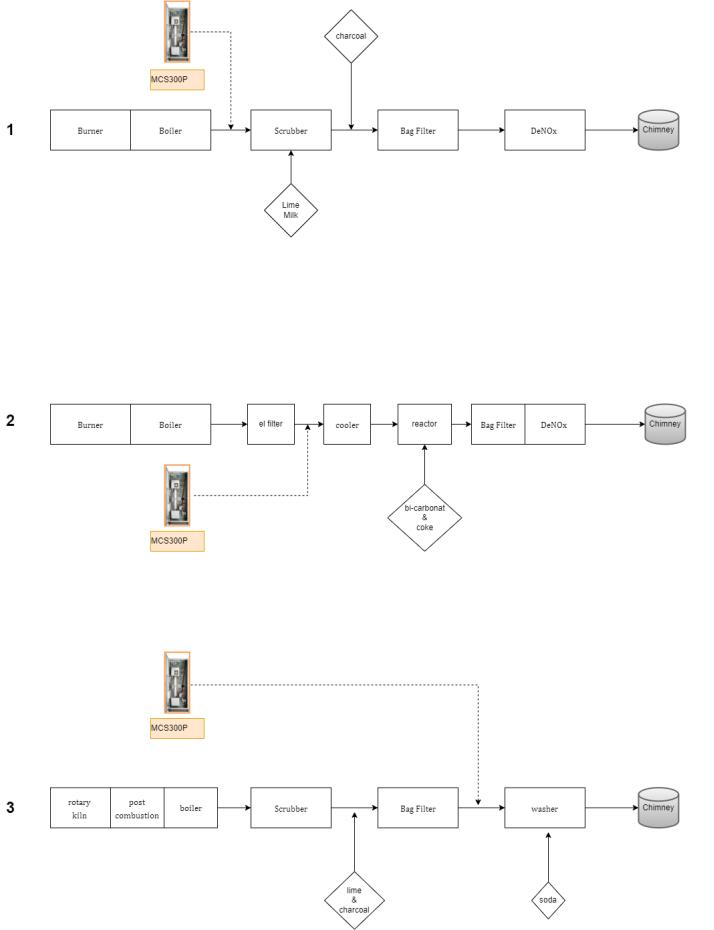

烟气净化系统必须确保废气中指定污染物成分不超过法规限定值。因此,在垃圾焚烧发电厂需设计选取最佳可行的气体净化方法。为减少污染物排放,可采取以下措施:

控制一次风/二次风的含量

注入吸收剂(石灰乳、平炉焦炭、熟石灰、氨水)

催化剂制备

在垃圾焚烧厂中,通过精密调校的控制系统,可高效利用烟气净化系统,从而防止排放限值超标。这要求对受控变量进行快速精准的监测。减排始于受控燃烧过程,需监测CO、O₂和H₂O参数。上游水蒸气测量尤其有助于识别锅炉泄漏点,便于规划维修方案。在锅炉出口增设氧气测量装置,可检测并修复异常空气渗入问题。

根据垃圾焚烧厂的具体情况,脱硝装置可设置在锅炉内作为选择性非催化还原(SNCR),或设置在烟气净化系统中作为选择性催化还原(SCR)。控制参数包括用于精确注入氨水或尿素的NO浓度,以及通常用于控制氨逃逸的NH₃浓度。

通过测量H₂O含量可降低处理剂消耗量。结合HCl与SO₂浓度监测,可显著节约碳酸氢盐用量。此外,由于过量碳酸氢盐消耗会导致袋式除尘器进出风口压差增大,因此还能大幅降低引风机能耗。

若缺乏上游测量数据,即使洗涤器效率再高,烟囱中的峰值浓度仍会更高,控制难度也会更大。整体测量旨在探测污染物峰值在抵达烟囱前的状态。若能尽早实施测量,工厂操作员便可在极早期阶段启动工艺干预,防止烟囱排放浓度过高。