智控压差,精调舒适:高精度压力变送器赋能暖通空调HVAC系统

来源:麦克传感

发布时间:2025-10-20

在现代商业建筑与高端设施中,暖通空调(HVAC)系统是维持室内环境舒适与健康的核心,更是能耗的关键构成(占比40%-60%)。实现温度、湿度、新风量的精准调控,其底层基础是对水系统压差、风道静压及关键设备状态的实时感知。专用压力变送器作为HVAC系统的“神经末梢”,正成为提升能效、优化舒适度、实现智慧运维的关键数据基石。

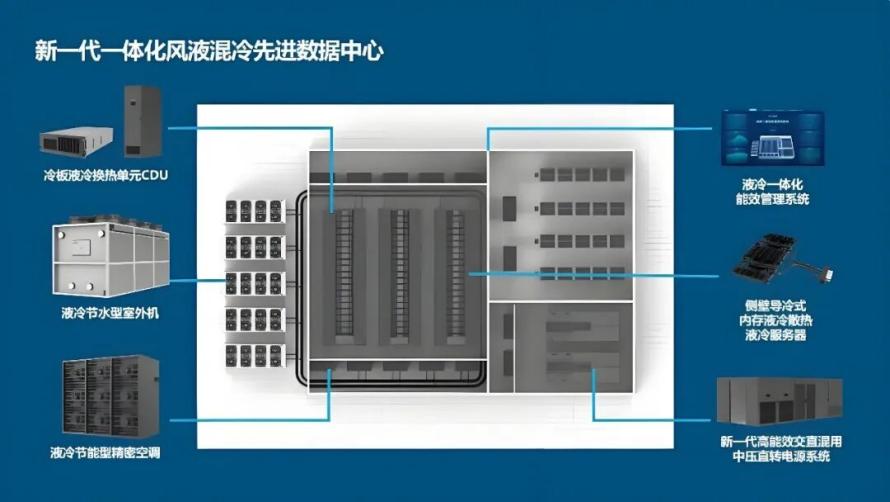

某知名云服务数据中心客户安装现场

01

背景:HVAC系统——环境舒适“调节器”与压力感知的核心价值

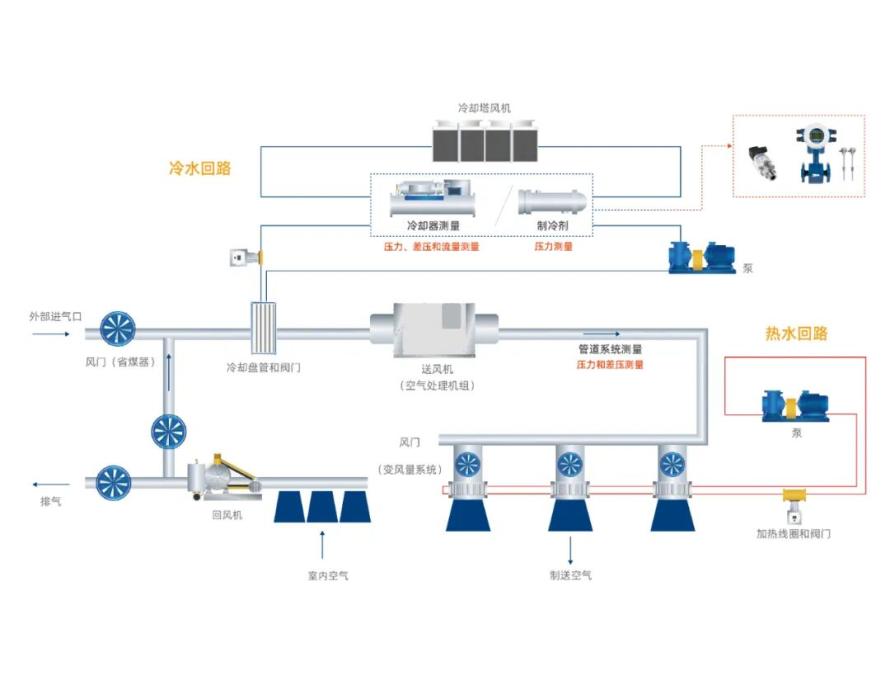

●系统构成: 涵盖冷热源(冷水机组/锅炉)、输配系统(水泵/风柜/管道)、末端设备(风机盘管/VAV变风量装置)及控制单元。

●压力监测的核心作用:

○水力平衡关键: 冷冻水/热水供回水压差是调节流量分配、保障末端制冷/制热能力的核心参数。

○风系统控制基础: 风道静压是调节风机转速、控制变风量(VAV)阀开度的直接依据。

○设备保护屏障: 实时监测冷水机组蒸发器/冷凝器压差、水泵进出口压差,防止喘振、气蚀或超压损坏。

○能效优化抓手: 基于压差动态调节变频水泵/风机转速,实现“按需输送”,显著降低能耗。

○空气品质保障: 监测过滤器前后压差,及时预警堵塞,保证送风洁净度与新风量。

●应用挑战:

○精度要求高: 压差控制精度需达±1% FS以内(如VAV系统需维持5-50Pa高精度静压控制)。

○环境复杂: 潮湿机房、震动设备旁、吊顶风管内等多变安装场景。

○信号多样性: 需同时支持模拟量控制(4-20mA)与数字通讯(BACnet MS/TP, Modbus)接入BA系统。

○低维护需求: 末端设备分散且数量庞大,要求仪表长期免维护。

02

痛点:通用压力传感在HVAC应用中的局限

1.精度不足: 低端机械表或普通传感器温漂大、重复性差,导致水力/风力失衡,远端房间过冷/过热。

2.量程不匹配: HVAC压差范围跨度大(冷冻水系统100kPa vs. 风系统100Pa),通用传感器难以兼顾低量程精度与耐压需求。

3.湿度侵蚀失效: 高湿环境(如冷却塔附近)导致电路受潮、接头腐蚀,缩短寿命。

4.振动干扰: 水泵/风机附近机械振动引起信号噪声或零点漂移。

5.安装与布线复杂: 传统传感器需额外引压管与变送单元,在密集管廊或吊顶内施工困难。

03

解决方案:HVAC专用压力/压差变送器——为HVAC而生

高精度、数字化的压力变送器成为HVAC压力监测与控制的理想选择。它们持续将管道或风道中的流体/气体压力信号,精准转换为标准电信号(如4-20mA, 0-10V,或数字总线信号),并实时传输至自控系统(BAS)或中央监控平台。针对HVAC的特殊需求,高集成度压力变送器(如M20系列压力变送器、MPM4503系列压力变送器)通过技术创新提供可靠保障:

微压高精度,掌控系统平衡

●风系统专用: 可提供Pa级微压低量程型号,精度达±0.5% FS,满足VAV静压精细调控。

●水系统全能: 覆盖0~4MPa水压/压差测量,标配膜片密封隔离介质,杜绝堵塞风险。

环境强适应,稳定耐用

●抗湿防腐设计: 电路仓IP65防护,接液部件316L不锈钢,可选镀金膜片应对游泳池等高氯环境。

●抗振优化: 内部机械阻尼与数字滤波双重降噪,通过振动测试,泵房安装无忧。

●宽温补偿:-20°C~+85°C环境温度下自动温度补偿,保障全年精度。

智能集成,赋能HVAC自控系统

●原生数字通讯: 支持Modbus RTU 协议,直接接入HVAC自控系统,简化布线。

●自诊断与预警: 实时上报传感器状态、超限报警(需数字型号),助力预测性维护。

●紧凑一体化: 传感器与变送单元高度集成,免引压管设计,支持风管直接插入安装。

便捷安装,省心运维

● 多样安装选项: 提供风管卡箍安装套件、墙面/管道磁吸底座、万向支架,适应复杂位置。

● 零点现场校准: 按键或磁棒操作,无需拆卸即可快速校准,降低维护成本。

04

价值主张:选择专业HVAC传感器,构建高效舒适智能空间

●提升环境舒适度: 精准的压差控制确保冷热量均匀分配,消除区域温差,提升用户满意度。

●降低系统能耗: 动态变频控制可减少水泵/风机能耗20%-40%,显著削减运营成本。

●延长设备寿命: 实时保护关键设备(冷水机组、水泵),避免低流量或超压运行损伤。

●优化运维效率: 远程监控与预警减少人工巡检;免维护设计降低备件更换频率。

05

典型HVAC监测点

1.冷热源侧: 冷水机组蒸发器/冷凝器压差、冷冻水供回水总管压差。

2.水输配系统: 分集水器压差、水泵进出口压力、末端支路压差平衡阀反馈。

3.空气处理单元(AHU): 送/回风静压、过滤器压差、冷热盘管压降。

4.变风量系统(VAV): 风道静压(主风管)、箱入口静压(末端控制)。

5.风机盘管(FCU): 水阀压差反馈(可选)。

6.冷却塔: 补水压力、布水管压力。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。