高温振动传感器:筑牢汽轮机组与锅炉的安全监测防线

来源:森瑟科技(Senther)

发布时间:2025-09-16

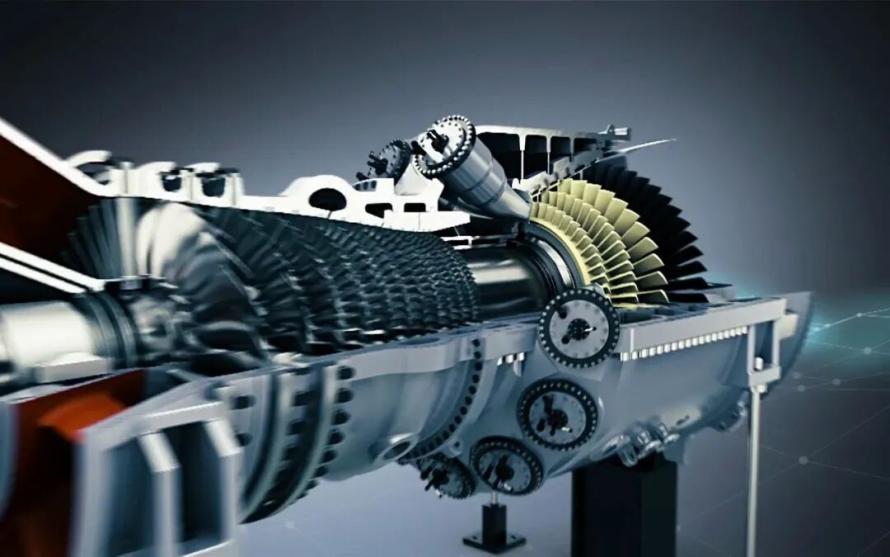

在能源电力行业,火电机组的汽轮机组与锅炉是核心发电设备,长期处于300℃以上的高温工况,且伴随高速运转产生的持续振动。设备内部转子不平衡、叶片损伤、轴承磨损等故障,会直接导致振动异常加剧,轻则降低发电效率,重则引发设备停机、甚至安全事故。377P高温振动传感器凭借其超强耐温性与精准监测能力,成为汽轮机组与锅炉健康管理的关键设备,为极端工况下的安全运行提供实时数据支撑。

一、适配场景:精准应对高温高振核心监测点

汽轮机组与锅炉的关键监测部位长期暴露在高温环境中,且振动信号复杂,对传感器的耐温性、抗干扰性和测量精度要求极高,377P传感器的性能可完全匹配这些场景需求:

- 耐温与抗振能力:可稳定耐受-70℃至650℃高温,同时能承受设备高速运转产生的剧烈振动与冲击,在汽轮机组转子1500-3000r/min的高速工况、锅炉受热面热胀冷缩引发的振动中,始终保持稳定工作状态。

- 产品优势与特点:采用压缩模式的陶瓷晶体为敏感元件,具有高分辨率输出信号的特性;外壳采用高温合金,通过激光焊接工艺实现产品的密封性;配套耐高温硬质线缆,电缆输出连接头采用微型玻璃绝缘连接器以满足不同环境下使用时输出的稳定性;产品的外壳设计有沉头通孔,提供M6或1/4-28杯头螺栓安装固定。

二、核心应用:全维度守护设备健康

1. 汽轮机组:聚焦关键部件故障预警

汽轮机组的轴承座、转子、联轴器是振动故障的高发部位,377P传感器通过针对性安装与监测,实现故障提前识别:

- 轴承座监测:将传感器通过螺纹或磁吸方式固定在汽轮机前后轴承座外壁(温度通常达250-320℃),实时采集轴承振动幅值与频谱数据。当轴承出现磨损、油膜振荡或间隙异常时,振动频率会出现特征性变化(如低频段振幅突增),传感器可快速捕捉该信号,通过监测平台触发预警,运维人员可及时停机检查,避免轴承卡死等严重故障。

- 转子与联轴器监测:在转子靠近联轴器的部位(温度约280-350℃)安装传感器,监测转子不平衡或联轴器不对中引发的振动。若转子因叶片结垢、磨损导致质量失衡,或联轴器安装偏差引发不对中,传感器采集的振动数据会出现周期性波动,结合频谱分析可精准定位故障类型,指导运维人员进行转子动平衡校正或联轴器调整,降低机组振动值至安全范围。

2. 锅炉:防范受热面与管道隐患

锅炉的水冷壁、过热器、省煤器等受热面,以及汽水管道接头,长期受高温烟气冲刷与介质冲击,易因热疲劳、腐蚀导致结构松动,引发振动异常,377P传感器的应用可有效防范此类风险:

- 受热面监测:在锅炉水冷壁、过热器管排外壁(温度达300-400℃)安装小型化377P传感器,监测管排因热胀冷缩、积灰或腐蚀引发的振动。若管排出现局部腐蚀变薄、接口松动,会导致振动幅值异常升高,传感器可实时反馈该信号,避免管排破裂引发汽水泄漏事故。

- 管道接头监测:针对锅炉主蒸汽管道、给水管道的法兰接头(温度约280-350℃),传感器可监测接头密封松动或管道振动传递引发的异常。当接头螺栓因高温松弛导致密封失效,或管道因介质流速波动引发共振时,传感器采集的振动数据会出现突变,运维人员可及时紧固螺栓或调整介质流量,防范管道泄漏与共振损伤。

三、应用价值:降本增效,保障电力稳定

377P高温振动传感器在汽轮机组与锅炉监测中的应用,为电力企业带来显著价值:

- 减少非计划停机:通过提前预警故障,避免设备突发性停机,降低因停机导致的发电量损失,以一台300MW机组为例,可减少单次非计划停机损失超百万元。

- 延长设备寿命:基于传感器数据的预测性维护,可避免故障扩大化对设备的损伤,如提前更换磨损轴承,能延长汽轮机轴承使用寿命30%-50%。

- 提升运维效率:无需人工在高温环境下频繁巡检,传感器实时远程传输数据,运维人员可通过平台精准定位故障,减少现场排查时间50%以上。

在能源电力行业追求高效、安全、低碳运行的背景下,377P高温振动传感器成为汽轮机组与锅炉监测的“智能眼睛”,通过精准、稳定的振动数据采集,为设备健康管理提供科学依据,助力电力企业筑牢安全生产防线,保障电力持续稳定供应。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。