实施案例丨振动监测×锂电池智造:让设备‘开口说话’,让安全‘未卜先知’

来源:捷杰传感

发布时间:2025-04-24

江苏某新能源公司通过智能振动监测系统的部署,精准捕捉设备隐患,在故障升级前完成预警与快速响应,确保电芯生产、储能组装全流程的稳定性。

图1 传感器在电机传动侧与齿轮箱输出侧的安装位置

01、隐患浮现:5Hz异常振动

2025年3月,该公司电极浆料车间的搅拌器出现不明振动。日常监测数据显示,设备振动值虽未超限,但频谱图中持续存在的5Hz低频信号(表1)并引起工程师警觉。该搅拌器以1470RPM转速运行,其电机转频约为25Hz,异常频率与设备固有特征明显不符。

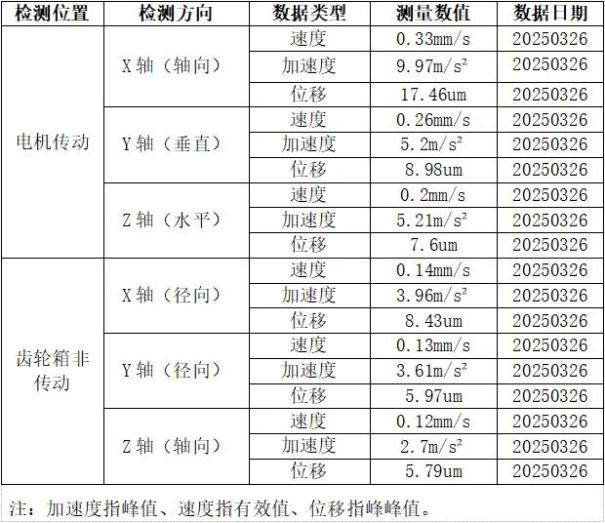

表2 特征值数据

02、技术解析:数据捕捉到精准定位

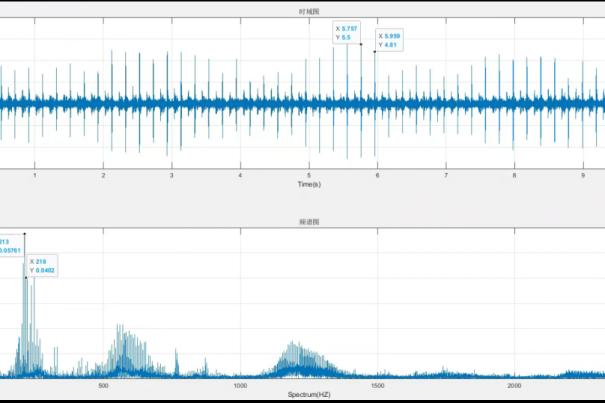

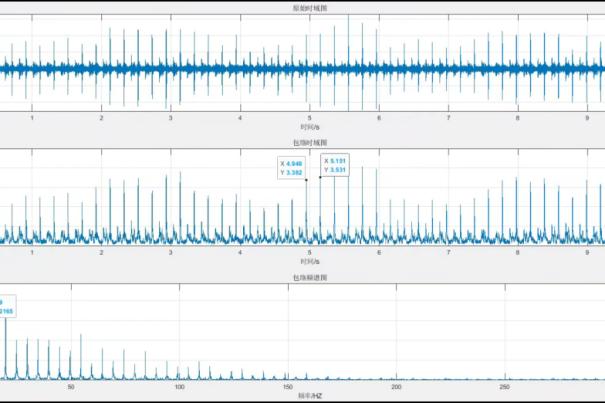

捷杰传感技术团队采用VBL50振动传感器,以6400Hz高频采样率对设备进行多点监测。通过时域、频谱与包络分析(图3-4),发现:

●电机侧Z轴振动加速度峰值达5.21m/s²,显著高于齿轮箱非传动侧。

●时域波形呈现规律性冲击,峭度指标高达24。

●排除电机轴承(25Hz转频)、齿轮磨损等干扰项后,锁定故障源为齿轮箱轴承外圈早期损伤。

图3 电机传动Z轴-加速度时域、频谱

图4 电机传动Z轴-包络谱

03、高效应对:30分钟化解潜在危机

基于诊断结论,制定并推荐客户采取针对性检修方案:

●精准拆检:利用生产间隙拆解齿轮箱,验证轴承外圈微观剥落

●快速更换:预置同型号轴承,停机时间大幅缩短

●预防延伸:同步检测关联部件,建立该设备振动特征数据库

此次干预避免了因轴承失效导致的浆料混合不均风险,提前发现并消除故障,避免了更大的损失产生。

04、长效价值:单点突破到体系升级

本次诊断不仅解决单一故障,更推动设备管理全面优化:

●基准数据沉淀:建立搅拌器健康状态振动阈值,为后续监测提供比对依据。

●点检效率提升:关键部位实时在线监测,完全取代人工点巡检。

●寿命周期延长:通过振动趋势分析,优化轴承更换策略,延长设备使用寿命。

05、结语

在锂电池行业,设备振动监测不仅是故障排查工具,更是生产稳定性的战略保障。从细微频率捕捉到系统性健康管理,技术的力量正悄然重塑制造防线。当每一组振动数据都被赋予预见性,高效与可靠便成为产线的常态。

资讯热榜 换一批

- 1 全网首拆!深度拆小米YU7四合一域控模块——深度分析英伟达Thor智驾域控

- 2 霍尔、AMR、GMR、TMR的对比解析及技术趋势

- 3 心率血氧传感器全解析:PPG、ECG国产化技术突破及趋势

- 4 深度解析:MEMS红外热电堆阵列的产业格局与未来趋势

- 5 国产MEMS IMU势力崛起:盘点10家核心企业

- 6 欧盟制冷剂法规大变革!如何打好冷媒安全“保卫战”?

- 7 【重磅合作】TRUMPF与荷兰光刻巨头ASML达成独家合作-发布新一代EUV激光器,攻克芯片制造"光源之巅"

- 8 测量精度可达±1mm的雷达液位计测距方案

- 9 【突破通信边界】中国发布全球领先星间激光路由系统,太空互联网迎来"高速时代"

- 10 神眸4MP太空人4G智能相机拆解报告

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。