- The battle of the EV market -

最近随着小米SU7的入局,电动车行业掀起了一阵巨浪,技术竞赛已成为各大车企之间争夺市场份额的关键。

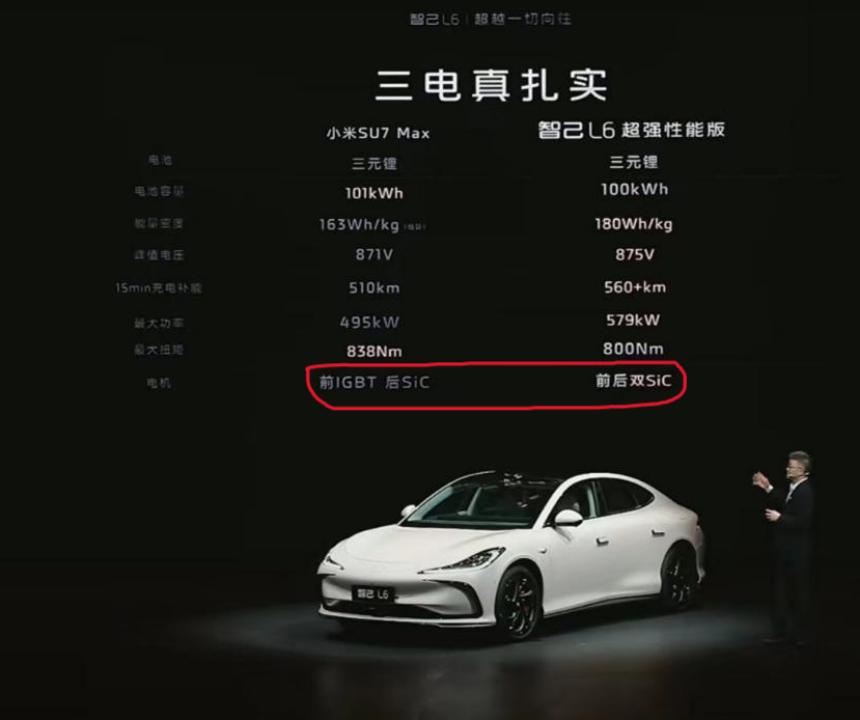

4月8日晚,智己汽车在上海的一场发布会中,宣布了智己L6智能轿车的正式发布。这场发布会不仅是智己的一次技术展示,更是一场直接面向竞争对手小米汽车的技术较量。智己的直接对比指出,其L6车型在技术和价格上都全面超越了小米的SU7,尤其在碳化硅(SiC)的应用上。但由于智己汽车因在电机参数对比图中出现错误,将小米SU7的电机类型误标为“前IGBT + 后SiC”,引发了小米汽车的强烈不满,并以会后发布道歉信的形式为这场PPT大战画下了句号。那么作为这场争端的核心“碳化硅(SiC)”又是何方神圣,竟能让两个大厂大打出手?

随着新能源汽车市场的不断发展,里程焦虑一直是新能源汽车的核心痛点,续航里程和充电速度往往是消费者首要的关注指标。为了解决这一问题,800V高压快充技术应运而生,成为中高端车型的标配。而作为第三代半导体材料的代表之一,碳化硅(SiC)被称为新能源汽车800V高压快充的标配器件,其应用范围和需求量也随之增加。

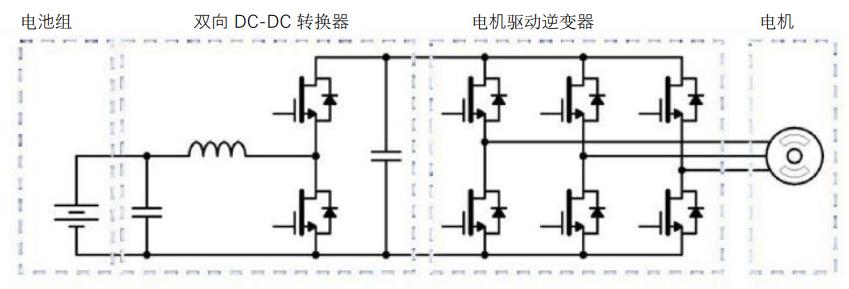

碳化硅具有极低的开关损耗,通过提升开关器频率就能获取功率密度的提升,因此非常适用于高压高速开关的应用,被广泛应用于电机控制器、车载充电机(OBC)和高压直流双向转换器(DC/DC)等关键部件中。在800V高压快充系统中,碳化硅有助于提升整车充电功率和效率,从而缩短充电时间,提升用户体验。

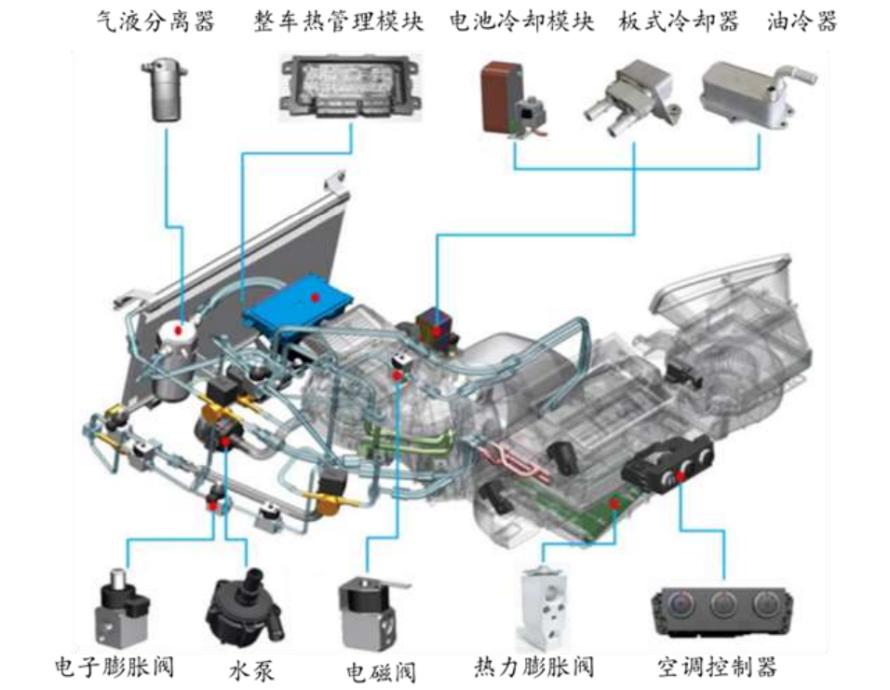

电源系统中的任何损耗最终都会转化为热量,这种热量累积会直接影响到电器单元内部的元件布局密度,进而迫使终端应用的体积增大。发热的组件不仅会使自身温度上升,还会对整个应用所处的环境造成温度的提升。为了避免温升对运行造成阻碍,甚至导致组件损坏,热管理在设计中显得尤为关键。当前,热管理主要可分为两大类——主动式与被动式

被动式管理主要是借助散热片或其他相似器件(如热管)来将发热组件产生的多余热量转移至外壳,再使其自然散发到周围环境中。散热片的散热效果与其尺寸成正比,即尺寸越大,散热能力越强。为了在有限的空间内实现最佳的散热效果,通常需要设计更为复杂的结构,以最大化散热片的表面积。

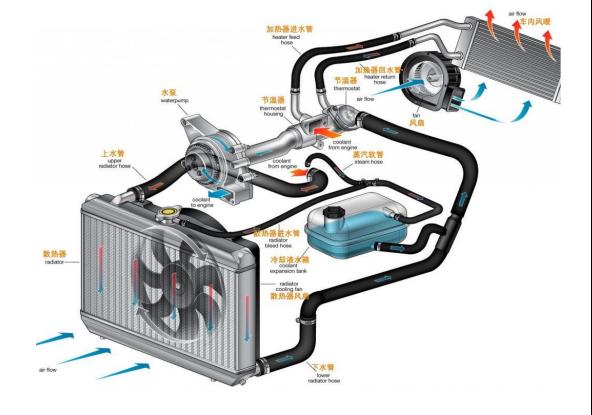

主动式散热则依赖于各种降温设备,如电动汽车中常用的风扇或冷却液。这些设备通过产生强制气流,在有限的空间内提供了更为高效的散热效果。然而,它们也伴随着一些问题,比如风扇的可靠性难以保证,而且需要在逆变器外壳上打孔以便空气流通,这也增加了灰尘或液体进入系统的风险。此外,风扇的运行还需要消耗额外的电能,从而影响到整个系统的效率。因此,减少散热需求对于缩小单元体积至关重要。

SiC MOSFET 能够在比硅器件(IGBT)更高的频率和温度下运行。由于它们可以承受更高的工作温度,可以允许器件本身产生更大的热量。这意味着,将基于硅的设计与等效的基于SiC 的设计进行比较时,SiC系统产生的损耗更低,并且可以在更高的温度下运行。

通过比较,一个典型的SiC二极管在 80kHz 下工作时,损耗比同等硅二极管低 73%。但同时更高的工作温度,将对热环境监测提出了更高的要求。

- Thermal management monitoring -

电动汽车(客车)动力总成中的热管理深刻影响驾乘安全,在2021年1月1日起实施的三项新增强制性国家标准中,新增了对于电池发热预警,电池系统发热安全,电池系统热扩散实验的强制性要求。纵观整个新能源汽车的运行过程,温度监测是安全预警的最后一道屏障,有效及时的热管理策略或将成为提升电动汽车安全性的重点和关键所在,而高性能测温元件是实现一切安全策略的根基。

随着碳化硅(SiC)的广泛应用,更快的开关频率和更小的设备体积,对散热设计提出了更精确的要求,这也使得设备运行中的温度监测能力需要更上一个台阶。电机与功率磁性元件的过热运行同样要被及时准确反馈回控制端,这种过热往往意味着发生了机械与电路故障,或是承受了过高负载,任一一种情况都会对电机造成永久损伤。

充电设备与充电枪在长期使用的过程中,会有因为线材拖拽,或充电枪头插拔磨损而导致接触不良的风险,这将致使线路中的内阻上升,在通过电流时发热量增加而造成安全隐患。

BMS是连接电池和整车的纽带,在极端情况下电池过充导致的热失控可能会产生电池破裂甚至爆炸的严重后果。同时热管理不仅影响电池安全性,稳定精确的热管理能力可以使动力电池维持较高的放电效率。所以说电池上温度信息质量既决定了工作效率的上限,又是安全保障的底线。

不论在以上任何一种场景,对温度传感器共同提出了严格的性能指标要求:高可靠性,高测量精度,与极低的漂移量——这正是IST AG铂电阻温度传感器所能提供的。

IST AG铂电阻温度传感器

——热管理场景下的技术优势

IST AG作为世界上铂电阻产品门类最为齐全的生产厂家,具有超过3000个铂电阻温度传感器型号,产品应用覆盖了从航空航天,工业,医疗,到消费电子等各种场景。作为汽车行业经验丰富的创新引领者,IST AG为新能源汽车领域的温度测量提供有效解决方案。除了广泛使用的Pt100 300℃常规型号外,我们还推出了更加贴合电动汽车场景的更多产品系列,为用户提供更多创新原动力。

FlipChip系列Pt1000温度传感器,它支持焊接,键合,熔接等多种连接方式,温度测量范围从-50℃到最高600℃,已经可以完全覆盖SiC基器件理论极限工作结温(600°C)。单侧引脚的封装方式使得它可以通过陶瓷基板直接表贴于碳化硅(SiC)的DCB层,在具有高导热系数的同时形成了电气隔离。FlipChip系列还可以焊接在柔性电路当中,通过粘贴的方式固定于任意需要温度测量的位点,而不受表面材料的限制。在电池温度采集的应用中,这无疑是最理想的温度采集方式。

金属化背面(Metallized backside)

通过对Pt100温度传感器的陶瓷基材背面进行金属化处理,我们创造了金属化背面系列温度传感器,该系列具有更好的热耦合性能与更低的传感器自热效应。对于需要实现快速温度传导的金属表面,金属化背面的工艺使得免除添加导热介质成为可能,让传感器成为被测物的一部分,因此而提供无与伦比的测量性能。该系列同时保持了宽广的测温范围(-200℃到+300℃),极低的漂移量与绝佳的稳定性(在300℃,1000h环境下小于0.04%)。

Minisense系列为小型化铂电阻温度传感器,它代表了IST AG在传感器尺寸方面的定制能力。Minisense系列对生产精度,尤其是引线固定工艺提出了更高的要求,在保证测量性能,可生产性的同时,Minisens系列的宽度最小可以做到0.5mm。小型化的温度传感器可以适用对空间要求苛刻的场景,同时由于小型化后带来的热质量降低,传感器感知温度变化的速度也会有所提升。