行业应用丨基于海伯森3D视觉技术的马达线路板检测

来源:海伯森

发布时间:2025-03-06

在5G通信、智能穿戴及汽车电子智能化浪潮推动下,电子元件尺寸持续突破物理极限,这对表面贴装技术(SMT)的工艺控制与检测能力提出了革命性要求。行业数据显示,2024年全球高端电子制造领域因检测盲区导致的隐性质量成本高达47亿美元,倒逼检测技术向三维化、多模态方向演进。

随着电子产品向微型化、高密度化发展,传统SMT检测技术面临严峻挑战:

- 锡膏印刷缺陷:传统2D SPI无法精准量化锡膏体积、高度及三维形貌,易漏检边缘塌陷、局部凹陷等隐患;

- 微小元件检测瓶颈:局部元件、BGA的贴装精度较高,常规AOI误判率高;

- 焊接质量盲区:虚焊、空洞、微裂纹等缺陷难以被2D光学或单一X射线穿透技术可靠识别。

- 针对微型化马达控制板虚焊、少锡等三维缺陷检测难题,海伯森为其提供了面测和线测两种3D视觉检测解决方案。

海伯森实测案例与技术解析

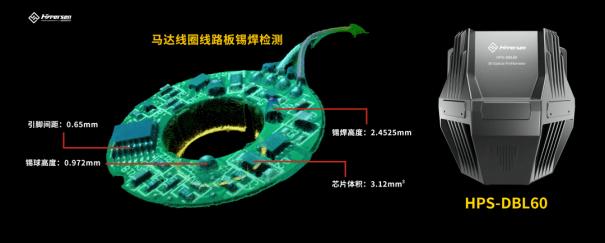

① HPS-DBL系列:锡膏印刷的全维度质控

海伯森3D闪测传感器HPS-DBL系列,是一种2D、3D复合的高精度视觉检测传感器,不仅能够实时测量锡膏的厚度、体积和覆盖面积,还能够精准识别诸如“少锡”、“桥接”及“形状畸变”等缺陷。

HPS-DBL60基于结构光原理,具备识别精度高、测量视野广和检测节拍快等特点,重复测量精度可达到1μm,1秒内可完成超高速拍摄,通过HPS-NB3200控制器的编码解析与3D点云重构,得到下方图示的点云数据:

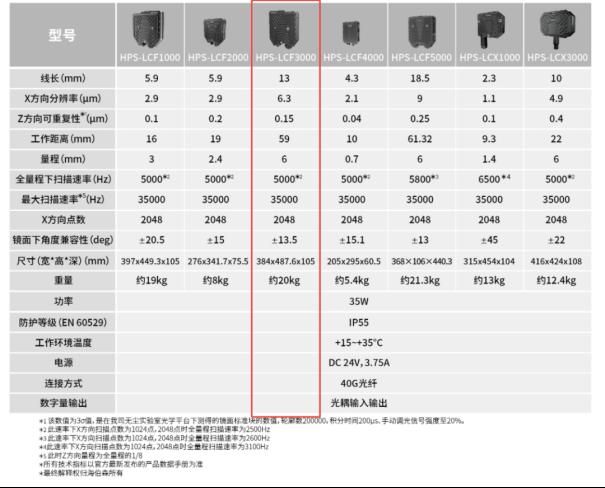

② HPS-LCF系列:焊接与贴装的全流程闭环检测

海伯森3D线光谱共焦传感器HPS-LCF系列,基于光谱共焦+3D点云重构,兼容反射/透射模式,通过检测物体表面和内部反射的光谱信息,计算出物体表面的三维形貌。在贴装阶段,HPS-LCF系列可识别元件极性、型号错位;在焊接后检测阶段,可以检测PCB阻焊层开裂情况。

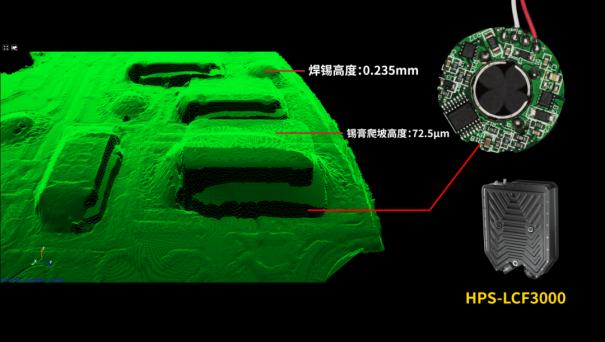

HPS-LCF3000具备13mm线长、6mm量程、2048点/线扫描密度以及0.15μm Z轴重复精度,确保了测量结果的精确性。此外,该传感器还能有效应对透明、镜面、高反光等所有材质表面的检测需求。

通过对整个马达线路板多个检测区域的图像数据进行处理,计算得出焊锡高度0.235mm,锡膏爬坡高度72.5μm等一系列数据。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。