红外与紫外技术助力汽车内饰制造

来源:Excelitas Technologies

发布时间:2025-10-31

红外与紫外技术助力汽车内饰制造

汽车内饰应当舒适且便于使用。仪表盘、把手、开关、座椅、地毯及中控台等部件在制造过程中,有大量工序可受益于红外加热与紫外固化技术。

红外(IR)与紫外(UV)技术可显著优化汽车内饰部件的生产流程

红外加热可改善去毛刺、成型、层压、干燥以及粘合剂或涂层活化等多个步骤。精准匹配的红外系统能提升质量并节约能耗。在开关、把手、装饰条等内饰部件上应用紫外光固化油墨和涂层,可增强其耐久性与美观度。

汽车内饰部件的生产与表面处理往往耗时且能耗高,而消费者最终又希望以合理的价格获得优质产品。

现代化的紫外与红外技术可显著优化工业制造流程,带来以下优势:

降低能源成本

提升生产效率

改善产品质量

确保可持续

干燥与固化——红外与紫外的协同优化

红外与紫外技术在汽车表面处理中的应用十分广泛。例如,塑料部件表面的涂层可先通过紫外固化,然后再以红外进行后干燥。这两种技术的结合能显著提升干燥过程的效率与稳定性。

许多汽车零部件需要喷涂或表面处理。将红外加热与紫外固化技术相结合是一种创新工艺:一方面,可提高涂层固化的能源利用效率;另一方面,通过红外预热,紫外涂层的交联效果也更佳。

何时适合结合红外加热与紫外固化技术?

加热可增强分子运动。在紫外固化前使用红外热能,可改善附着力与抗刮性,并降低光引发剂浓度,从而降低生产成本。

此外,红外加热还可在高光泽紫外涂层固化前去除溶剂;同样,对于紫外水性涂层,红外加热能在固化前高效蒸发水分。

因此,当生产过程对质量与产能均有较高要求时,红外与紫外技术的组合是一种具优势的选择。

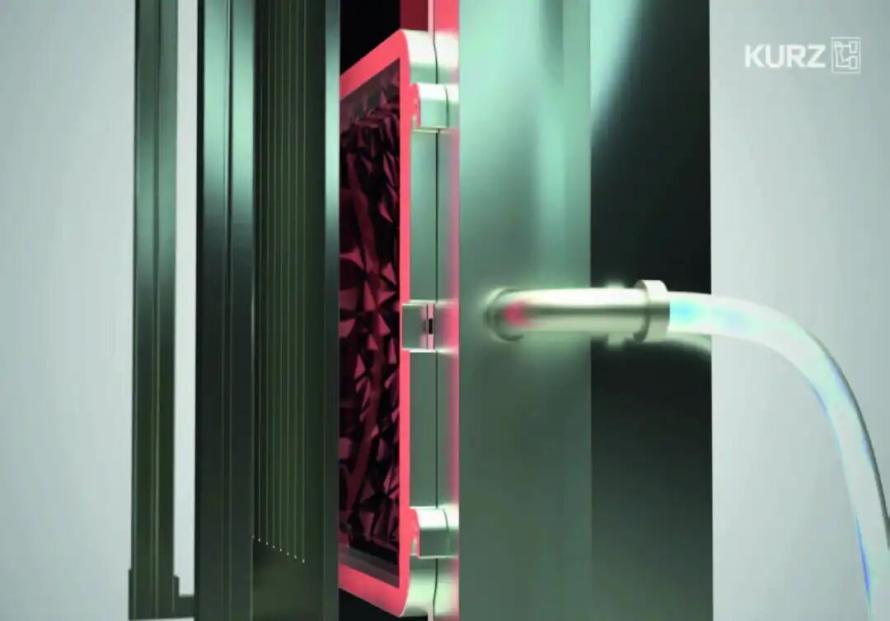

工艺案例:创新涂层IMD模内装饰(In-Mold Decoration)

具有金属质感或高光外观的汽车装饰件与开关通常由注塑塑料制成,并在外表面涂覆装饰膜。这一过程多采用 IMD 工艺,即“模内装饰”或“背膜注塑”。

在 IMD 工艺中,带有装饰涂层的载体膜被置入注塑模具中。当模具充填塑料时,涂层或油漆会牢固地附着在塑料成型件的表面。模具打开后,涂层与载体膜分离并留在塑料部件表面,此时成品即可取出。

整个流程均可从红外与紫外技术中受益:若在注塑前使用红外辐射对装饰膜进行预热,可提升其可塑性;而在注塑完成后通过紫外固化处理,则能显著增强涂层的抗刮性能。

测试、调整并找到最优解决方案

所有紫外与红外系统均可单独使用或组合应用,以满足不同工艺的固化与干燥需求。

在公司内部的应用中心可通过实际测试,更精准地确定工艺参数。应用专家将提供技术建议,说明如何通过合理利用紫外与红外辐射来优化固化与干燥过程,在节能的同时,实现高质量、抗刮擦且持久的表面效果。

红外技术在汽车内饰的独立应用

除了与紫外固化技术的协同应用外,红外加热本身亦在汽车内饰制造中发挥着独立而关键的作用。凭借非接触、快速响应和高能效的特性,红外技术被广泛用于去毛刺、预成型、层压、胶黏剂激活及涂层干燥等工序。

它能够在所需位置实现精准加热,保证加工稳定与质量一致,同时提升材料成型效率与表面光洁度,显著降低能耗与废品率。作为一种清洁、高效、可控的热源技术,红外加热正成为推动汽车内饰制造智能化与可持续化的重要动力。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。