" 济南开思科技有限公司成立于2008年,总部位于美丽的泉城济南(美里路海那城45号楼),公司目前是国内重要的旋转编码器和位移传感器的研发单位和生产基地。 开思科技公司具有独立产品设计开发能力,具有完全的知识产权,为产品质量和售后服务提供了可靠的保障。公司主导产品是旋转编码器、拉线位移传感器、角位移传感器、工控仪表。开思自行研发生产的“开思”品牌拉线位移传感器现在已经有二十大系列"

数字化转型洞察➤系统割裂效率低下 旧版KIS系统响应缓慢,业务财务分离,跨部门协作依赖人工传递,单据流转误差率高。➤生产进度不透明 车间工序与外协加工协同困难,生产进度无法实时跟踪,材料呆滞、产能浪费严重。➤成本管控粗放 人工统计车间报工数据效率低,财务核算滞后,成本分析缺乏实时依据。➤订单跟踪断层 销售订单无法全流程追溯,物料需求计划(MRP)可靠性不足,影响交付时效。

2025.11.03

2025.11.03

随着业务规模的不断扩大,福派园在生产管理方面面临着诸多挑战:➤1.早期使用 KIS 专业版且系统本地部署,因服务器老化稳定性不足,常发生故障,影响各部门系统使用,导致数据无法查询、订单无法处理,妨碍人员办公。➤2.企业近年高速发展,市场及业务量扩大,车间大规模投产,旧系统未启用生产管理,计划部门与生产车间各部门人员协同效率低,原材料需求不明、生产数据收集难、生产加工环节不透明等业务痛点凸显。➤3.发展自营品牌,市场对品质和口碑要求极高。因生产食品品种繁多且保质期不同,需精准管理每一商品及原材料保

2025.11.03

2025.11.03

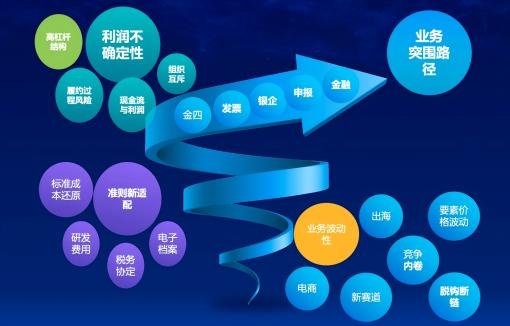

今年“生成式AI”爆发以来,关于消灭记账、对账,甚至消灭财务的言论不绝于耳,不少新兴科技势力也纷纷入局。在AI时代,如何回归业务和财务的真价值?本文将从认知升维层面,就重构从“数据到知识”的价值创造新路径作深度阐述。

2025.11.03

2025.11.03

当前装备制造行业以个性化定制、多品种、小批量为主要交付模式,需通过项目统筹全交付周期(平均6-18个月),涵盖研发、采购、生产、安装等多环节协同。传统人工跟踪模式下,跨部门协同成本居高不下,进度偏差率超15%,例如某轨道交通装备企业,常因关键节点失控面临单笔300万元以上违约金。更严峻的是,延迟交付直接影响客户续约意愿:据行业数据显示,交付延迟超15天的项目,续签率通常下降40%。因此,企业亟需构建从设计图纸到现场安装的全流程可视化管控体系,实现关键节点实时预警。

2025.11.03

2025.11.03