倍加福公司于1958年发明了世界上第一个接近开关,和第一个带有本质安全控制电路的晶体管放大器,总部位于德国曼海姆。现已成为电气防爆和传感器技术领域中,享誉世界的开拓者和创新者。公司的业务开展始终聚焦在每个客户的个性化需求上。

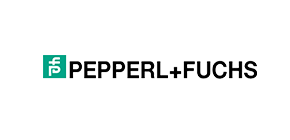

在生产和仓储设施中,桥式起重机就像不知疲倦的“大力士”,承担着自动化物料搬运的重任。它们在两个轴向上灵活移动:起重机桥架沿着x方向(大车路径)行进,小车则在y方向(小车路径)移动。为了确保准确定位,避免机械异常,对两个方向进行准确的距离测量就显得尤为关键。

2025.10.22

2025.10.22

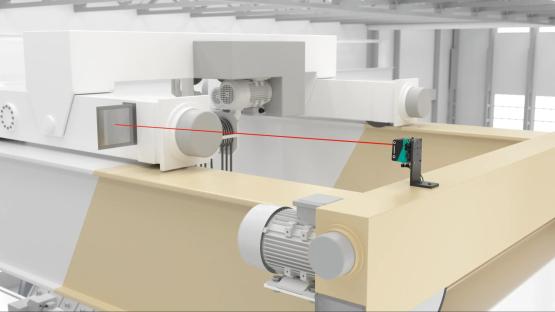

雷电和浪涌冲击是导致电子设备故障的常见的原因。随着电子设备在工业、办公楼及智能家居等领域的广泛应用,此类事件造成的物质和经济损失日益增加。而在炼油厂、水务及污水处理等过程工厂中,如果因为浪涌导致机械设备或系统受损或功能异常,其后果可能更为严重。

2025.10.22

2025.10.22

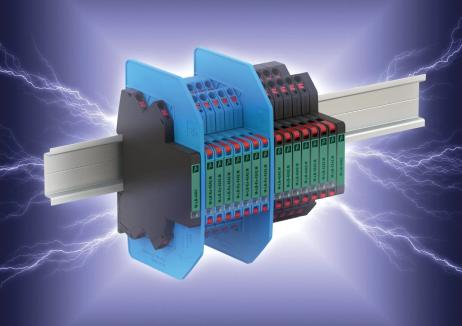

在电镀车间中,悬挂输送系统负责将工件水平运送,使其依次经过各种电化学槽完成加工流程。此类车间环境通常具有高湿度、腐蚀性化学物质和空间受限的特点。为实现自动化流程,需要对运输单元的位置进行准确定位。

2025.10.22

2025.10.22

工程机械在现代建设和工程领域扮演着关键角色,其安全性和稳定性是不容忽视的重要因素。随着科技日新月异,我们需要更智能的传感器来实时监测机械的运行动态,从而确保其安全无忧。

2025.10.22

2025.10.22

R1000激光测距传感器采用脉冲测距技术(PRT),能够在最远300米的测量范围内实现小于1毫米的高精度稳定检测,满足长距离高精度测量的需求。凭借在同性能等级产品中尤为紧凑的外观设计,传感器机身深度控制出色,节省了安装空间。

2025.10.22

2025.10.22

在电力发电设施中,振动监测是预测性维护与安全运行的关键。倍加福推出的本安型KCD2-VR4-Ex1电压中继器型隔离式安全栅可确保将危险区域高达20 kHz的高频传感器信号传输至控制系统中。

2025.10.22

2025.10.22

在电池制造的核心环节中,电池卷材的搬运堪称 “精细活” 与 “重体力” 的结合体。面对动辄数百公斤,乃至超越600公斤的重型卷料,每一次上下料、转运的过程,如何确保搬运系统的稳定性与精准度,同时兼顾生产效率与产品质量,已成为行业关注的焦点。

2025.10.22

2025.10.22

在食品饮料、医药、化妆品以及消费品行业,我们日常接触的产品都离不开包装。在自动化包装流程中,从高速输送、准确填充、可靠配料,直至最终装箱,倍加福都能为包装应用量身打造一站式智能化解决方案。

2025.10.22

2025.10.22

TVI40N是Pepperl+Fuchs推出的一款紧凑型增量式旋转编码器,外径仅40mm,适用于空间有限的工业应用。最高分辨率1024脉冲/转,工作电压4.75-30V DC,具有短路保护的推挽输出,5V操作时支持RS-422功能。采用光电采样和Opto-ASIC技术,对温度不敏感且分辨率高。提供多种轴尺寸和连接选项,防护等级IP54,适用于严苛工业环境。

2025.09.04

2025.09.04