实施案例丨捷杰传感顺利部署某化肥厂硫酸车间振动监测项目

来源:捷杰传感

发布时间:2025-04-23

01、项目概况

某化肥厂的设备分布广,数量大且故障率高,日常的人工巡检监测难以全面覆盖,效率低且难以精确监测故障部位及发展趋势。

为解决上述问题,该厂采用了我司设备监测智能诊断系统。

02、项目调研

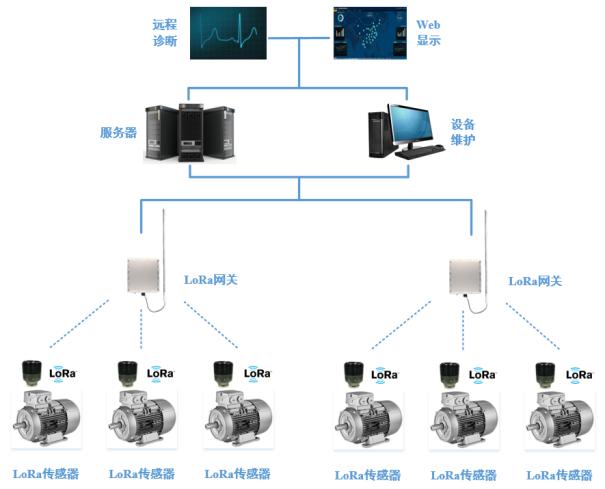

经过现场勘察,并与该厂技术人员沟通,测点主要布置在硫酸车间的核心设备及故障率高的设备部件上,设备类型包含冷却水塔、离心泵、风机等;考虑工厂面积大,设备位置分散,故采用VB43智能无线温振传感器及LoRa网关4G上云的部署方案,以增加信号覆盖范围。系统架构图如下:

系统架构图

03、部署施工

安装点位通常选择在设备轴承部位,且同类型设备将统一采用规范化的安装方式。

单台设备传感器安装数量一般为2个,分别安装于传动和非传动部位,实际安装数量可根据现场实际工况进行灵活调整。

网关的数量和安装位置初步规划依据现场传感器的布局,并通过信号检测来验证和优化网关的安装点。

04、智能诊断与提前预警

传感器采集的温度、振动数据通过4G上传至IEM-Cloud设备监测与故障诊断AI系统,系统无需人工设置报警参数,根据历史数据及APEF算法生成对应位置的报警阀值,相较传统的采用参考国际标准,APEF算法更符合现场设备维护要求,操作流程更为简便。

IEM-Cloud设备监测与故障诊断AI系统

系统基于预测模型能够提前识别设备潜在故障风险,并在故障发生前通过平台自动发出报警,通过微信、邮件等方式及时通知运维人员,根据不同级别的故障,自动生成优先级报警,提醒运维人员及时采取预防措施。系统还提供实时数据可视化,运维人员可以通过图表和报告快速了解设备健康状况。

微信报警页面示例

05、结语

此次振动监测项目的顺利落地,业主方不仅能够实时掌握设备运行状态,提前预警设备故障,还能够节省时间成本,降低运维成本,确保企业安全生产与高效运营。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。