看松下SE团队如何助力空调巨头破解“多品种小批量”生产困局!

来源:Panasonic(松下)

发布时间:2025-07-08

阅读量:12

在某空调工厂SMT车间里,一台台松下贴片机在高速运作。但每当生产线需要切换产品型号时,车间里就会上演“混乱交响曲”—操作员四处奔走核对物料,首件生产频频报错,等待的每一分钟都像被按下了慢放键。

“一天十几次,平均每次34分钟,这哪里是生产?简直是烧钱!”生产主管眉头紧锁。多品种小批量的订单模式本身是市场优势,现在却成了生产效率的“绊脚石”。基板差异大、元件种类多,每一次切换都像拆解一台精密仪器,稍有不慎便会导致延误,甚至品质问题。

”破局者登场

异常精准的“手术式诊断”

当松下SE团队走进车间时,生产主管将信将疑:“换线慢是行业通病,能解决吗?”

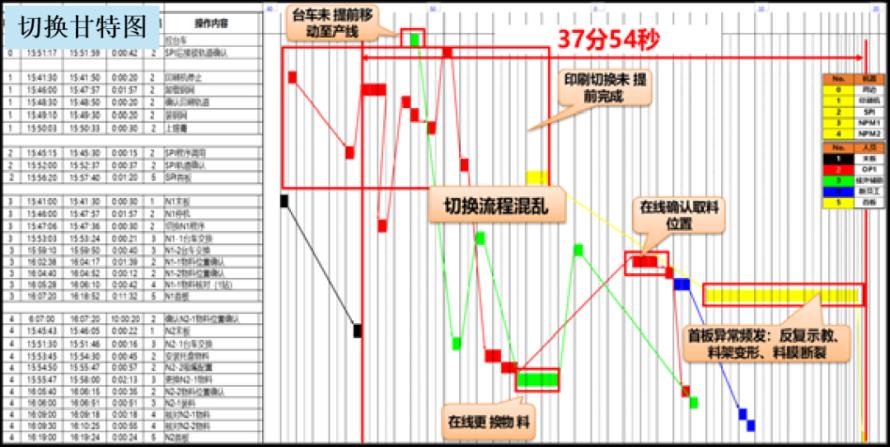

SE团队没有着急下结论,而是化身“生产线侦探”:

绘制“切换地图”

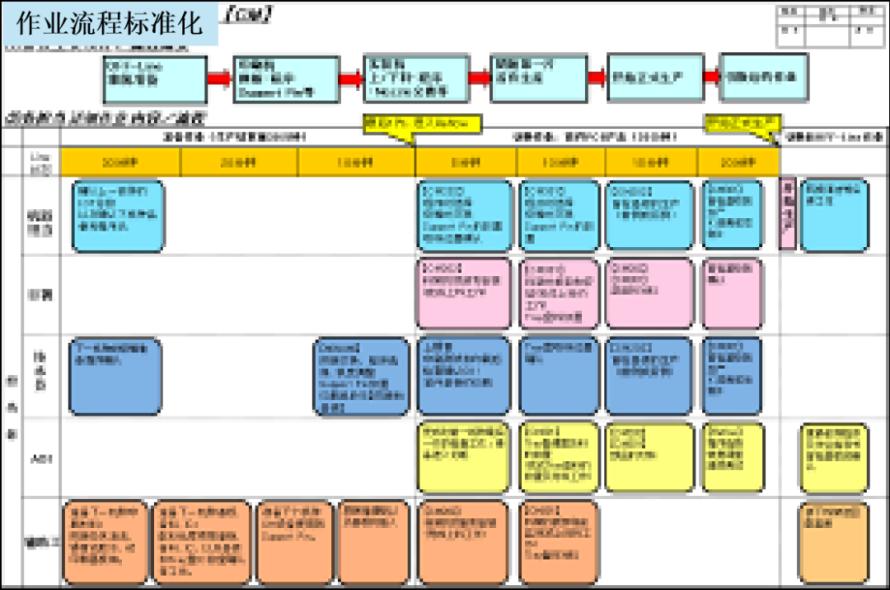

用甘特图记录每个切换动作,揪出“隐形时间杀手”—离线材料准备不充分、作业流程交叉混乱、人员频繁折返跑动。

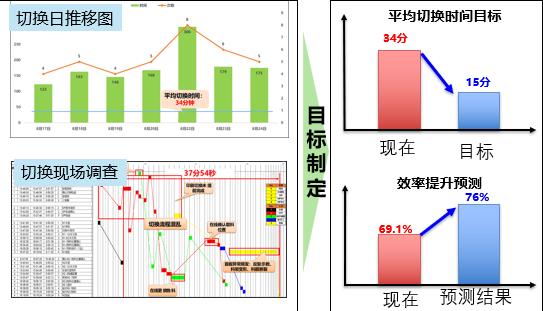

对标行业数据

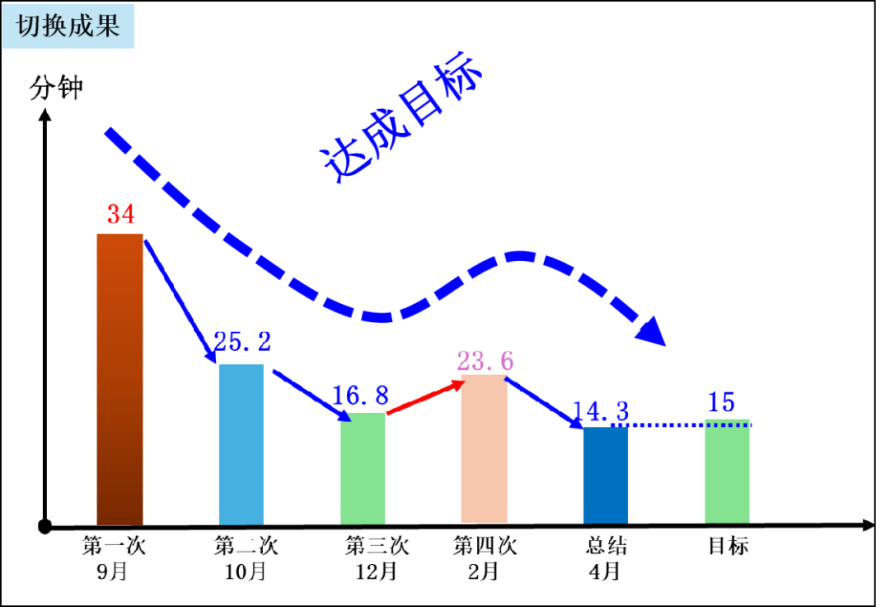

发现客户切换效率(平均34分钟)低于行业水平30%(行业水平≤20分钟),而问题根源竟然是“离线准备不足”与“流程标准化缺失”。

“缩短一半的时间?不可能吧?”面对SE团队提出的“15分钟”的切换目标,生产主管摇摇头。但数据诊断结果,让他不得不承认:效率流失的漏洞,远比想象中更大。

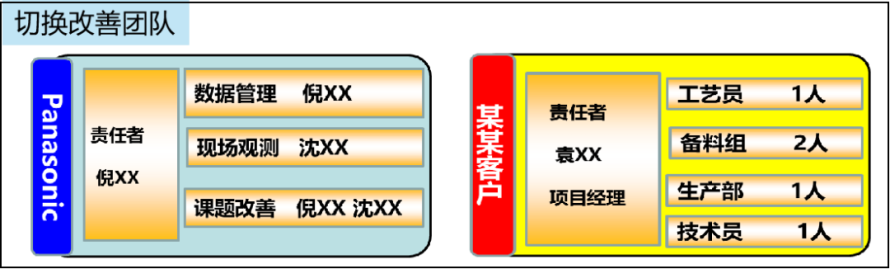

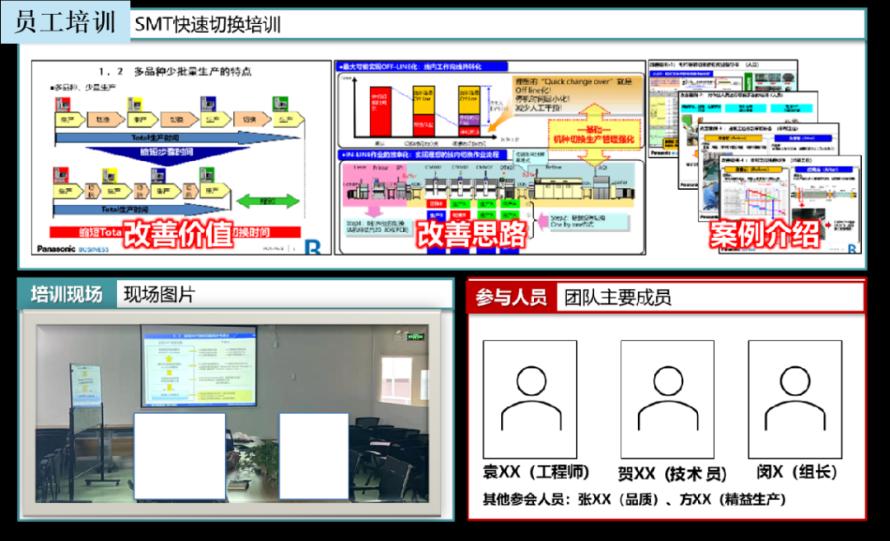

切换并不会自动缩短,强大高效的改善团队是行动的基础,组建一支临时“闪电特战队”是不可或缺的。

”三步“魔法”

让切换时间“蒸发”

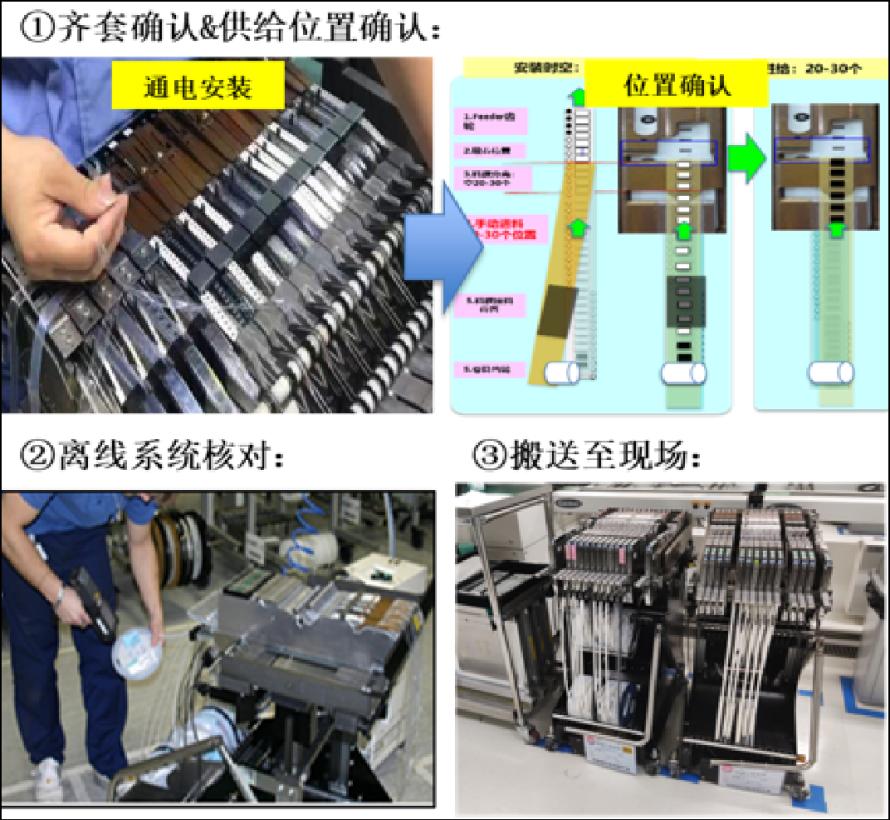

离线备战,线上冲锋

• 备料组成为“急行军”:切换前2小时,所需物料按要求准备完毕,取料位置离线确认完成。

• 切换组化身“及时雨”:切换前5分钟,切换人员提前到位,随时待命,进行切换作业。

流动重组,动线如棋

• 标准化流程:将切换动作一一拆解,人员分工如棋盘落子,消除无效移动。

• “三查三对”快切口诀:操作员培训后,连新员工都能脱口而出:“查编码、查位置、查数量;对物料、对流程、对首件。”

PDCA循环,精益求精

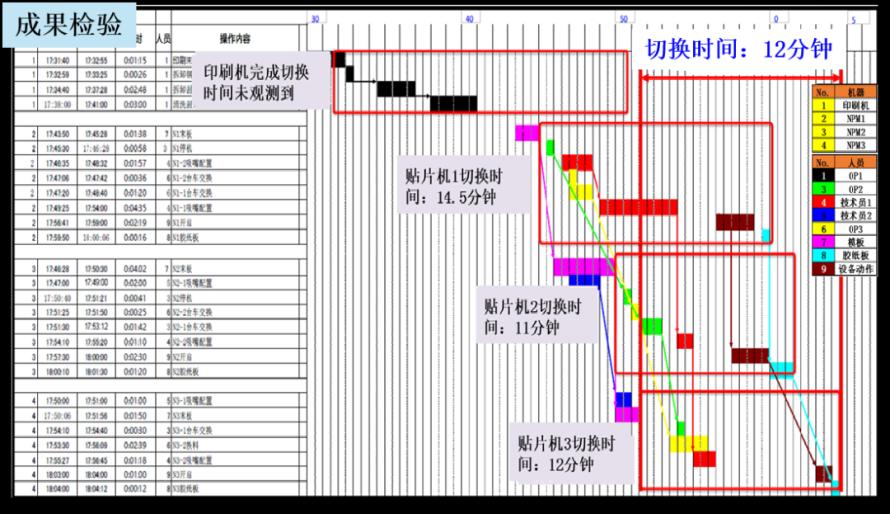

首次诊断之后,车间的切换时间降至25分钟,虽然没有达成预期,但SE团队很有信心:“问题在不断暴露,改善在不断持续,我们一定会成功!”。通过后续多次PDCA循环式的活动,他们解决了“离线备料”“协调作业”等细节问题。最终,客户平均切换时间定格在14.3分钟—比原目标还快了0.7分钟,最快12分钟就可以完成整个切换。

“蒸发”不止于15分钟

一场永不停歇的革新

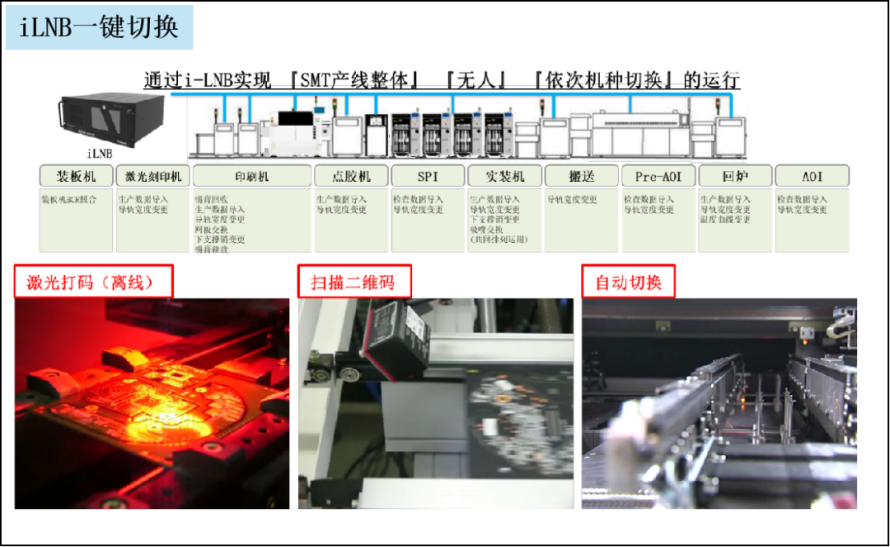

当客户生产主管看着生产线切换如钟表般精准运转时,他露出了笑容:“这不仅仅是省了20分钟,更是每天多出3个批次产能!”而SE团队却已瞄准了下一个目标:通过“iLNB自动切换系统”实现设备联动切换,将切换时间压缩至10分钟以内。

效率革命的“火种”

如今,某空调工厂车间墙上挂着一幅放大图:左边是过去切换时慌乱不知所措的照片,右边是当前操作员行云流水的作业画面。下方一行标语:“每一分钟的价值,都值得被重新定义。”

这正是SE团队为制造企业带来的“答案”—用精准的诊断、科学的方法、持续的创新,让“不可能”变成“新常态”。

免责声明

- 1、本文内容版权归属原作者、原发表出处。若版权所有方对本文的引用持有异议,请联系感算商城(service@gansuan.com),我方将及时处理。

- 2、本文的引用仅供读者交流学习使用,不涉及商业目的。

- 3、本文内容仅代表作者观点,感算商城不对内容的准确性、可靠性或完整性提供明示或暗示的保证。读者阅读本文后做出的决定或行为,是基于自主意愿和独立判断做出的,请读者明确相关结果。

- 4、如需转载本方拥有版权的文章,请联系感算商城(service@gansuan.com)注明“转载原因”。未经允许私自转载感算商城将保留追究其法律责任的权利。